Perché la cromatura dei rulli cromati industriali si stacca?

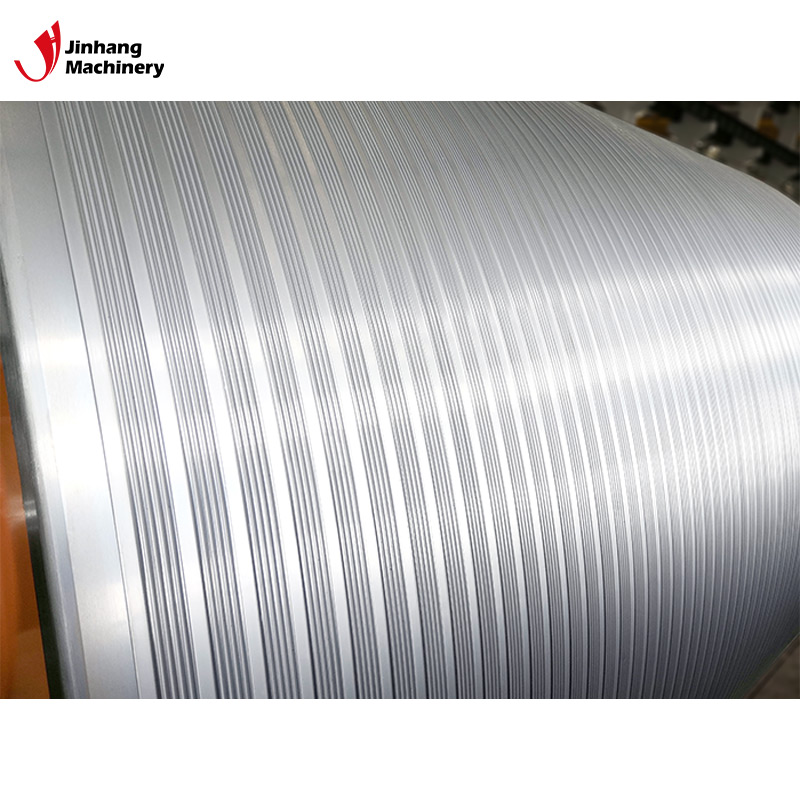

Industrialerullo cromatoÈ un componente chiave indispensabile in molti settori manifatturieri ed è ampiamente utilizzato nella stampa, nel tessile, nella produzione della carta, nella lavorazione dei metalli e in altri settori. La funzione principale del rullo cromato è quella di fornire una superficie robusta, resistente all'usura e alla corrosione attraverso lo strato di cromo, garantendo al rullo prestazioni stabili in condizioni di lavoro estreme come alta pressione, alta velocità e alta temperatura. Tuttavia, nell'uso reale, la cromatura del rullo cromato a volte si deteriora, il che non solo influisce sull'efficienza operativa del rullo, ma può anche causare danni alle apparecchiature e arresti della linea di produzione. Quindi, cosa causa esattamente la degradazione della cromatura? Questo articolo analizzerà questo problema in modo approfondito.

Principi di base e processo del rullo cromato

Prima di discutere le cause del deterioramento della cromatura dei rulli cromati, è necessario comprendere i principi di base e i processi di produzione dei rulli cromati. I rulli cromati sono solitamente realizzati in acciaio temprato o altri metalli, e la superficie è ricoperta da uno strato di cromo tramite un processo di galvanica. La funzione principale dello strato di cromo è quella di migliorare la resistenza all'usura, alla corrosione e la durezza del rullo, prolungandone così la durata.

In cosa consiste il processo di galvanizzazione?

Il processo di fabbricazione del rullo cromato prevede una serie di complesse fasi di galvanica:

● Trattamento superficiale: prima della galvanica, la superficie del rullo deve essere trattata, ad esempio lucidando, sgrassando e decapando. Questo serve a garantire che la superficie del rullo sia pulita e priva di contaminanti, in modo che lo strato di cromo possa aderire saldamente al substrato.

● Galvanotecnica: Attraverso la corrente nell'elettrolita, gli ioni di cromo si depositano sulla superficie del rullo formando uno strato di cromo. Questo processo deve essere eseguito in condizioni di corrente, tensione e temperatura rigorosamente controllate.

● Post-trattamento: dopo la galvanica, solitamente è necessario un trattamento di passivazione per migliorare la resistenza alla corrosione dello strato cromato, mentre la lucidatura viene utilizzata per migliorare la finitura superficiale.

Quali sono le caratteristiche dello strato cromato sui rulli cromati?

Lo spessore dello strato di cromo sui rulli cromati è solitamente compreso tra pochi micron e centinaia di micron, a seconda dell'applicazione specifica. Sebbene lo strato di cromo abbia un'eccellente durezza (generalmente tra 60 e 70 HRC) e una buona resistenza all'usura, è anche un materiale relativamente fragile, il che significa che potrebbe rompersi o staccarsi se sottoposto a forze esterne o altre sollecitazioni.

Perché lo strato cromato dei rulli cromati si stacca?

La perdita dello strato di cromo è solitamente il risultato di una combinazione di fattori. Ecco alcuni dei motivi principali.

Pretrattamento superficiale improprio

Durante il processo di galvanica, il trattamento superficiale del rullo è fondamentale. Se la superficie del rullo non è sufficientemente pulita o sono presenti inquinanti come strati di ossido e olio prima della galvanica, è difficile che lo strato di cromo aderisca saldamente al substrato. In questo caso, lo strato di cromo del rullo cromato è soggetto a distaccarsi durante l'uso.

● Decapaggio incompleto: il decapaggio è un passaggio importante per rimuovere gli ossidi dalla superficie del rullo. Se il decapaggio non è accurato, l'ossido residuo ostacolerà l'adesione dello strato di cromo, causando il graduale distacco dello strato di cromo del rullo cromato durante l'uso successivo.

● Olio residuo: se la superficie del rullo non viene sgrassata accuratamente prima della galvanica, l'olio residuo indebolirà la forza legante dello strato cromato durante il processo di galvanica, aumentando così il rischio di distacco.

Parametri del processo di galvanica non corretti

Il controllo del processo di galvanica è fondamentale per la qualità dello strato di cromo. Variazioni nella densità di corrente, nella temperatura e nella composizione dell'elettrolita influiranno sulla qualità della deposizione dello strato di cromo.

● La densità di corrente è troppo alta o troppo bassa: se la densità di corrente è troppo alta, lo strato cromato del rullo cromato potrebbe essere troppo fragile e rompersi facilmente; se la densità di corrente è troppo bassa, lo strato cromato non aderirà bene e cadrà facilmente.

● Controllo della temperatura non corretto: se la temperatura della soluzione di placcatura è troppo alta o troppo bassa, ciò influirà sulla densità e sull'adesione dello strato di cromo. Se la temperatura è troppo alta, lo stress dello strato di cromo potrebbe aumentare, mentre se la temperatura è troppo bassa, la struttura dello strato di cromo potrebbe allentarsi, aumentando il rischio di distacco.

● Composizione elettrolitica inadeguata: la concentrazione, l'acidità e il contenuto di impurità degli ioni cromo nell'elettrolita devono essere rigorosamente controllati. Se la composizione elettrolitica non è bilanciata, la struttura interna dello strato di cromo potrebbe risultare irregolare, con conseguente perdita di integrità durante l'uso successivo.

Sollecitazioni meccaniche durante l'uso

I rulli cromati sono spesso sottoposti a notevoli sollecitazioni meccaniche durante l'uso, come estrusione, stiramento e urti. Queste sollecitazioni possono causare piccole crepe sulla superficie dello strato cromato, che si espanderanno gradualmente con l'uso ripetuto, causando infine il distacco dello strato di cromo.

● Pressione eccessiva: se la pressione esercitata sul rullo cromato durante il funzionamento supera la sua capacità portante progettata, lo strato cromato potrebbe rompersi a causa della compressione o dell'allungamento eccessivi e gradualmente staccarsi a causa dell'azione a lungo termine.

● Urti frequenti: in alcuni ambienti di lavoro, i rulli cromati possono essere sottoposti a frequenti urti meccanici, come ad esempio avviamenti o arresti improvvisi. In questo caso, lo strato di cromo è soggetto a distacco a causa della concentrazione di sollecitazioni.

corrosione chimica

Sebbene il rullo cromato abbia una buona resistenza alla corrosione, potrebbe comunque corrodersi in alcuni ambienti chimici estremi. Se la superficie dello strato di cromo viene corrosa da acidi, alcali o altre sostanze corrosive, potrebbero formarsi piccoli fori o crepe sulla superficie, accelerando il distacco dello strato di cromo.

● Ambiente acido-base: in un ambiente fortemente acido o alcalino, la resistenza alla corrosione dello strato di cromo può essere indebolita, soprattutto in caso di contatto a lungo termine, sulla superficie possono apparire punti di corrosione che alla fine causano la caduta dello strato di cromo.

● Gas corrosivo: in alcuni ambienti di produzione potrebbero essere presenti gas corrosivi, come cloro, idrogeno solforato, ecc. Questi gas avranno un effetto negativo sullo strato cromato delrullo cromato, accelerandone l'invecchiamento e la caduta.

stress termico

Quando il rullo cromato lavora in un ambiente ad alta temperatura, si può verificare una sollecitazione termica tra lo strato di cromo e il substrato a causa dei diversi coefficienti di dilatazione termica. L'accumulo prolungato di sollecitazione termica può causare la rottura o il distacco dello strato di cromo.

● Ambiente ad alta temperatura: in un ambiente ad alta temperatura, la differenza di dilatazione tra il substrato e lo strato di cromo causerà stress interno. Se lo stress è eccessivo, lo strato di cromo si crepa e si stacca gradualmente.

● Fluttuazione della temperatura: frequenti sbalzi di temperatura causano anche ripetuti stress termici, che accelerano il processo di distacco dello strato cromato del rullo cromato.

Difetti del substrato

Anche la qualità del substrato stesso è un fattore importante che influenza l'adesione dello strato di cromo. Se il substrato presenta piccole crepe, pori o altri difetti, questi si amplificano durante il processo di galvanica e diventano un rischio nascosto di distacco dello strato di cromo del rullo cromato.

● Microfessure superficiali: le microfessure sulla superficie del substrato diventeranno punti di concentrazione di stress dopo la galvanica, il che può facilmente causare la rottura e la caduta dello strato cromato durante l'uso.

● Pori del substrato: se sulla superficie del substrato sono presenti dei pori, questi potrebbero assorbire l'elettrolita durante il processo di galvanica, con conseguente struttura irregolare dello strato di cromo e aumento del rischio di distacco.

Come evitare che il rullo cromato cada?

After understanding the reasons for the chrome plated roller falling off, taking corresponding preventive measures can effectively extend the service life of the chrome plated roller.

● Optimize the surface treatment process: Ensure that the surface of the substrate is thoroughly cleaned, and carry out sufficient pickling and degreasing treatment to improve the adhesion of the chrome plated layer.

● Strictly control the electroplating parameters: During the electroplating process, strictly control the current density, temperature and electrolyte composition to ensure that the chrome plated layer is uniform and dense.

● Avoid excessive mechanical stress: During use, the pressure and impact on the chrome plated roller should be reasonably controlled according to the equipment design specifications to avoid excessive mechanical stress.

● Strengthen anti-corrosion measures: In an environment where it may be exposed to acid, alkali or corrosive gases, appropriate protective measures should be taken, such as coating a protective layer or using a preservative.

● Monitor temperature changes: When working in a high temperature environment, the temperature changes of the equipment should be monitored to minimize temperature fluctuations and avoid the chrome plated roller from falling off due to thermal stress.

Premium Rolls for Industrial Use – Affordable and Customizable

Looking for premium rolls for your industrial equipment? JH Machinery offers high-quality, customizable rolls for various industries, including the metallurgy, packaging, and automotive sectors. We specialize in producing rubber rolls, chrome plated rollers, and chrome-plated rolls, all manufactured to meet exacting standards. Our factory in China uses advanced production methods to ensure top-notch performance. Get in touch for competitive pricing, special offers, and bulk purchase options.