Il rullo cromato industriale è durevole?

Nel campo della produzione industriale, i rulli cromati sono diventati attrezzature chiave in molti processi produttivi grazie alle loro eccellenti prestazioni. Dalla stampa, alla fabbricazione della carta, alla lavorazione della lamiera,rulli cromatisvolgono un ruolo fondamentale. Tuttavia, per gli utenti, la durata dei rulli cromati è una questione fondamentale. Questo non è solo correlato alla stabilità dell'efficienza produttiva, ma influisce anche sui costi di manutenzione e sul ciclo produttivo dell'azienda. Quindi, i rulli cromati industriali sono durevoli?

In questo articolo verrà affrontata una discussione approfondita tenendo conto di molteplici aspetti, quali le proprietà dei materiali, il processo di fabbricazione, l'ambiente di utilizzo e i requisiti di manutenzione dei rulli cromati, per rispondere in modo esauriente a questa domanda.

Qual è la struttura di base e il principio dei rulli cromati?

Per esplorare la durabilità dei rulli cromati, dobbiamo prima comprenderne la struttura di base e il principio di funzionamento. I rulli cromati industriali sono solitamente composti da un nucleo e da uno strato di cromo. Il nucleo è solitamente realizzato in materiali ad alta resistenza come l'acciaio e la sua funzione principale è quella di supportare l'intera struttura del rullo e fornire sufficiente resistenza e rigidità. Lo strato di cromo è uno strato di rivestimento cromato depositato sulla superficie del nucleo del rullo tramite un processo di galvanica e il suo spessore è solitamente compreso tra pochi micron e decine di micron.

La funzione principale dello strato di cromatura è quella di migliorare le proprietà superficiali del rullo, in particolare la resistenza all'usura e alla corrosione. Il cromo è un elemento metallico con una durezza estremamente elevata, che può raggiungere valori di durezza Vickers (HV) compresi tra 600 e 1000, il che conferisce allo strato di cromatura un'elevata resistenza all'usura. Inoltre, il cromo possiede anche un'eccellente resistenza all'ossidazione e alla corrosione, che può contrastare efficacemente l'erosione causata da agenti chimici e prolungare la durata del rullo.

Il rullo cromato industriale è durevole?

La resistenza all'usura del rullo cromato

La durevolezza dei rulli cromati si riflette innanzitutto nella loro resistenza all'usura. Nella produzione industriale, i rulli cromati devono solitamente lavorare in condizioni di alta pressione, alta velocità e alto attrito. Ad esempio, in processi come la laminazione di lamiere d'acciaio e la produzione di film plastici, si verifica un forte attrito tra la superficie del rullo e il materiale lavorato. Se il materiale della superficie del rullo non è resistente all'usura, è probabile che si verifichino graffi, ammaccature e altri fenomeni di usura, che comprometteranno la qualità del prodotto.

L'elevata durezza dello strato di cromo gli consente di mantenere un buono stato superficiale anche in caso di attrito intenso, e non è soggetto a usura o graffi. Anche dopo un utilizzo prolungato, la superficie del rullo cromato rimane liscia e uniforme. Questa eccellente resistenza all'usura rende i rulli cromati estremamente durevoli nella produzione industriale.

Tuttavia, sebbene lo strato di cromo abbia un'elevata durezza, la sua tenacità è relativamente bassa. Se sottoposto a forti urti o sollecitazioni eccessive, lo strato di cromo potrebbe staccarsi o rompersi. Pertanto, quando si utilizzano rulli cromati, gli operatori devono prestare attenzione a evitare urti meccanici eccessivi e a garantire il corretto funzionamento dell'attrezzatura.

Resistenza alla corrosione dei rulli cromati

In molti ambienti industriali, le apparecchiature devono affrontare l'erosione di varie sostanze chimiche, come acidi, alcali e soluzioni saline. Se il materiale dei rulli non presenta una buona resistenza alla corrosione, può causare corrosione superficiale, compromettendo così il normale funzionamento dell'apparecchiatura.

Lo strato di cromatura presenta un'eccellente resistenza alla corrosione, soprattutto in ambienti acidi e alcalini. Il cromo forma facilmente una densa pellicola di ossido di cromo nell'aria, che può bloccare efficacemente l'intrusione di ossigeno e umidità e prevenire le reazioni di ossidazione del substrato metallico. Inoltre, il cromo presenta un'elevata resistenza alla corrosione nella maggior parte degli ambienti acidi e può rimanere stabile a lungo in ambienti chimici aggressivi.

Tuttavia, la resistenza alla corrosione dello strato di cromo non è assoluta. In ambienti fortemente acidi e alcalini, in particolare in mezzi altamente corrosivi come l'acido fluoridrico e l'acido solforico concentrato ad alta temperatura, lo strato di cromo potrebbe comunque corrodersi. Pertanto, nella scelta dell'ambiente di utilizzo del rullo cromato, è necessario valutare attentamente il tipo e la concentrazione del mezzo chimico per garantire che il rullo cromato possa funzionare stabilmente a lungo.

Quale impatto ha il processo di fabbricazione sulla durata del rullo cromato?

Il processo di produzione del rullo cromato influisce direttamente sulla sua durata, soprattutto in termini di qualità e spessore dello strato di cromo. Il processo di cromatura comprende solitamente tre fasi principali: pretrattamento, cromatura e posttrattamento. Nella fase di pretrattamento, la superficie del nucleo del rullo deve essere pulita, sgrassata, decapata e sottoposta ad altri trattamenti per garantire che la superficie sia priva di inquinanti e raggiunga la rugosità ideale. La qualità del pretrattamento è direttamente correlata all'adesione e all'uniformità dello strato di cromo.

La fase di cromatura è il cuore dell'intero processo. Gli ioni di cromo vengono depositati sulla superficie del nucleo del rullo attraverso il processo di galvanizzazione per formare uno strato di cromatura uniforme. In questo processo, parametri quali il rapporto tra la soluzione di placcatura, la temperatura, la densità di corrente e il tempo devono essere rigorosamente controllati per garantire che lo spessore dello strato cromato sia uniforme e la struttura sia densa. Più uniforme e denso è lo strato cromato, maggiore sarà la sua resistenza all'usura e alla corrosione.

Nella fase di post-lavorazione, il rullo cromato deve solitamente essere lucidato, passivato e sottoposto ad altri trattamenti per migliorarne ulteriormente la finitura superficiale e la resistenza alla corrosione. Dopo un'accurata post-lavorazione, il rullo cromato non solo risulta liscio e piatto, ma può anche prevenire efficacemente l'ulteriore corrosione dello strato cromato da parte dell'ambiente esterno.

Tuttavia, la complessità del processo di cromatura implica anche che la sua qualità sia facilmente influenzata da molti fattori, come errori operativi, contaminazione della soluzione galvanica e invecchiamento delle apparecchiature. Pertanto, sono necessarie rigorose misure di controllo qualità nel processo produttivo per garantire che ogni rullo cromato possa raggiungere la durata desiderata.

Quale impatto hanno l'ambiente di utilizzo e il funzionamento sulla durata dei rulli cromati?

Sebbene i rulli cromati siano progettati e realizzati con l'obiettivo primario della durata, la loro effettiva durata è influenzata anche dall'ambiente di utilizzo e dalle condizioni operative. In ambienti ad alta temperatura, elevata umidità e con forti acidi e alcali, la durata dei rulli cromati può essere compromessa in una certa misura. Ad esempio, in un ambiente ad alta temperatura, la durezza dello strato di cromo può diminuire, il che a sua volta ne compromette la resistenza all'usura; in un ambiente ad alta umidità, la resistenza all'ossidazione dello strato di cromo può indebolirsi, aumentando così il rischio di corrosione.

Inoltre, anche un utilizzo improprio è un fattore importante che influisce sulla durata dei rulli cromati. Ad esempio, durante l'uso, se la superficie del rullo viene colpita o graffiata da un oggetto duro, lo strato di cromo potrebbe danneggiarsi o addirittura staccarsi parzialmente. Una volta danneggiato, lo strato di cromo rimane esposto ed è estremamente suscettibile a corrosione e usura, accelerando l'invecchiamento del rullo. Pertanto, quando si utilizzano rulli cromati, gli operatori devono seguire rigorose procedure operative per evitare qualsiasi comportamento che possa danneggiare lo strato di cromo.

Quale impatto ha la manutenzione sulla durata dei rulli cromati?

Una manutenzione ragionevole è la chiave per estendere la durata di vita dirulli cromatiPoiché i rulli cromati sono inevitabilmente influenzati da diversi fattori durante l'uso a lungo termine, è essenziale sottoporli a ispezione e manutenzione regolari. Le misure di manutenzione più comuni includono la pulizia delle superfici, il trattamento anticorrosione, la lubrificazione, ecc. Soprattutto in caso di ambienti di utilizzo difficili, è ancora più importante intensificare la manutenzione dei rulli cromati.

Per quanto riguarda la pulizia superficiale, l'uso di detergenti e strumenti appropriati può rimuovere efficacemente sporco e residui dalla superficie dei rulli cromati, impedendo a queste impurità di causare ulteriore usura o corrosione dello strato di cromo. Allo stesso tempo, durante la disattivazione o lo stoccaggio a lungo termine, i rulli cromati devono essere trattati con un trattamento antiruggine, come l'applicazione di olio antiruggine o l'utilizzo di un agente antiruggine, per evitare che lo strato di cromo si arrugginisca a causa di fattori ambientali.

Inoltre, ispezioni regolari sono misure fondamentali per garantire la durata a lungo termine dei rulli cromati. Attraverso le ispezioni, è possibile individuare tempestivamente eventuali danni allo strato di cromo e procedere alle necessarie riparazioni o sostituzioni. Per i rulli cromati usurati o corrosi, è necessario procedere alla ricromatura o alla sostituzione in base alle circostanze specifiche, per evitare un impatto maggiore sulla produzione.

Qual è la durata utile dei rulli cromati?

Quando si considera la durata dei rulli cromati, la durata utile è un importante indicatore di riferimento. Generalmente, i rulli cromati di alta qualità possono essere utilizzati in ambienti industriali difficili per diversi anni o anche più di dieci anni. La durata utile dipende non solo dallo spessore e dalla qualità dello strato di cromo, ma anche da una varietà di fattori come l'ambiente di utilizzo, le condizioni operative e la manutenzione.

Dal punto di vista del rapporto costo-prestazioni, sebbene il costo di produzione dei rulli cromati sia relativamente elevato, la loro eccellente durata e i bassi costi di manutenzione offrono evidenti vantaggi economici nell'utilizzo a lungo termine. Rispetto ai rulli realizzati in altri materiali, i rulli cromati possono resistere meglio ai severi test della produzione industriale, ridurre la frequenza di sostituzione delle apparecchiature e i tempi di fermo macchina, migliorando così l'efficienza produttiva e riducendo i costi di produzione.

Attraverso un'analisi approfondita della durata dei rulli cromati industriali, possiamo concludere che i rulli cromati hanno una durata molto elevata. L'eccellente resistenza all'usura e alla corrosione consente loro di funzionare in modo ottimale in diversi ambienti industriali difficili e di operare stabilmente per lungo tempo. Tuttavia, per sfruttare appieno la durata dei rulli cromati, le aziende devono prestare attenzione alle specifiche operative e alla manutenzione quotidiana durante l'uso, per garantire che l'attrezzatura sia sempre in buone condizioni di funzionamento.

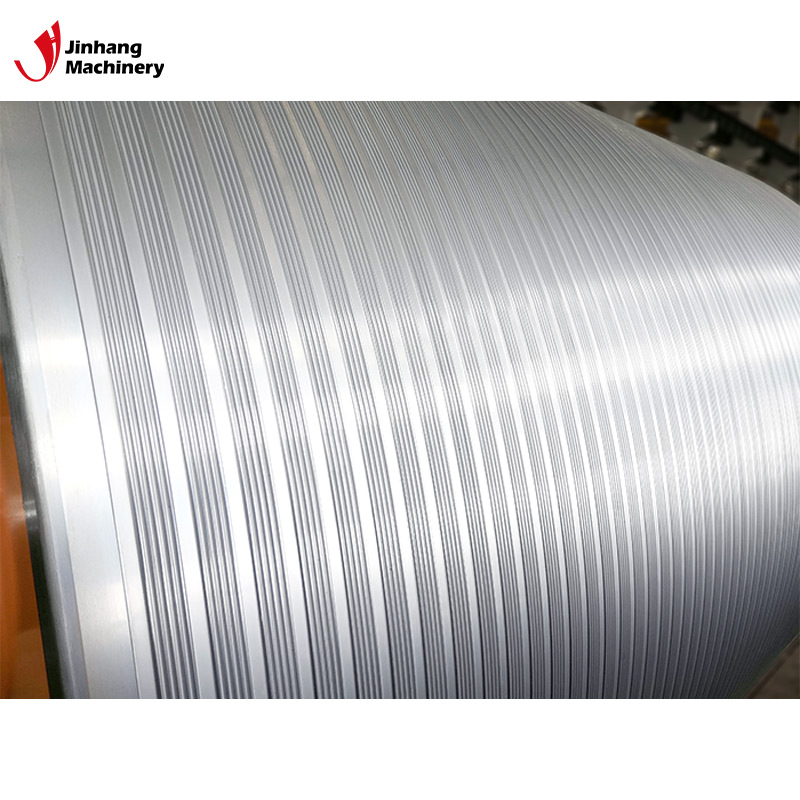

Rotoli industriali personalizzati per le tue esigenze – JH Machinery

Da JH Machinery, forniamo rulli industriali personalizzati, progettati per soddisfare le applicazioni più esigenti. La nostra selezione include rulli a specchio, rulli di raffreddamento e rulli cromati elettrodeposti, tutti realizzati con precisione e materiali di alta qualità. In qualità di produttore esperto, offriamo opzioni di prezzo flessibili e una gamma di promozioni per garantirvi il miglior prezzo. Contattateci per un preventivo personalizzato e per saperne di più sulle nostre opzioni a basso costo e sulle nostre soluzioni personalizzate.