Di quanti strati di cromo hanno bisogno i rulli cromati industriali?

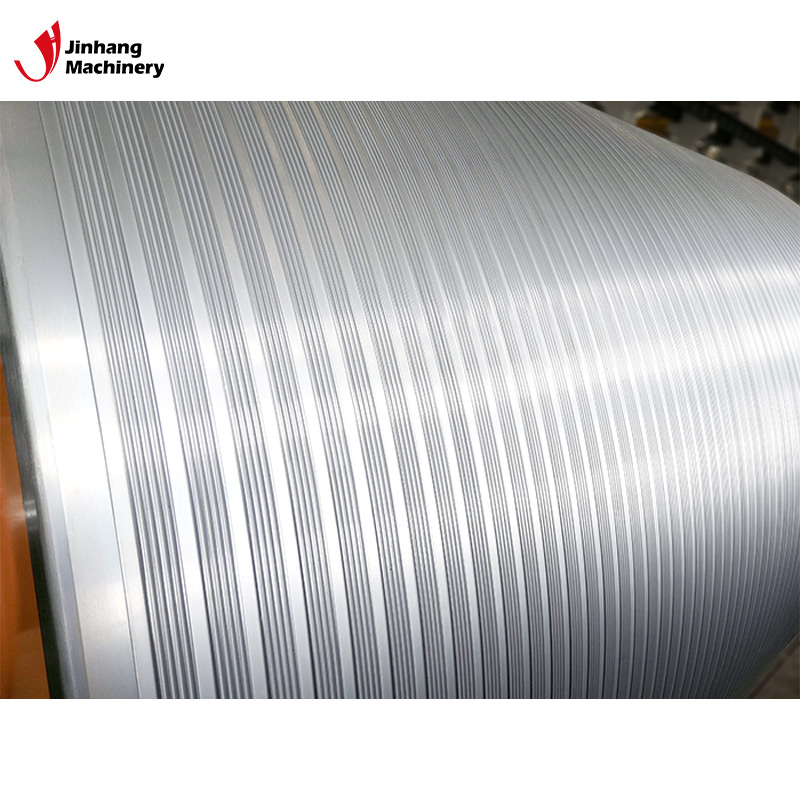

Rulli cromati industrialisono un componente meccanico chiave ampiamente utilizzato in una varietà di settori, tra cui stampa, imballaggio, lavorazione della carta, tessile e della plastica. La sua funzione principale è quella di fornire una superficie liscia che gli consenta di svolgere in modo efficiente attività di produzione che richiedono alta pressione, attrito e temperatura. La superficie del rullo cromato è ricoperta da uno o più strati di cromo tramite un processo di elettrodeposizione per migliorarne la resistenza all'usura, alla corrosione e la durezza. Se i rulli cromati industriali debbano essere placcati con più strati di cromo e quanti strati di cromo siano necessari è una domanda comune e importante.

In questo articolo verrà esaminato in dettaglio il processo di galvanica dei rulli cromati industriali, la funzione dello strato cromato, lo spessore e i fattori che influiscono sul numero di strati cromati.

In cosa consiste il processo di cromatura?

Il processo di cromatura consiste nel ricoprire uno strato di cromo metallico sulla superficie di un substrato (solitamente acciaio o altro metallo) mediante elettrodeposizione per formare uno strato protettivo duro, resistente all'usura e alla corrosione. La cromatura può essere divisa in due tipi principali:

1. Cromatura decorativa:Questa cromatura è solitamente sottile, circa 0,0025 mm (0,1 mil), ed è usata principalmente per abbellimento e leggera protezione. È ampiamente usata in parti di automobili, decorazioni per la casa e apparecchiature elettroniche.

2. Cromatura funzionale:La cromatura funzionale, nota anche come cromo duro, è utilizzata principalmente per scopi industriali. Il suo rivestimento più spesso, solitamente tra 0,005 mm e 0,2 mm (da 5 a 200 mils), è utilizzato per migliorare la resistenza all'usura delle parti, ridurre l'attrito e fornire resistenza alla corrosione. I rulli cromati industriali utilizzano questo rivestimento cromato duro.

La placcatura elettrolitica in cromo duro fornisce una protezione critica per le apparecchiature industriali, prolungandone la durata utile e migliorandone l'efficienza produttiva. Tuttavia, lo spessore e il numero di strati di placcatura in cromo duro sono parametri importanti che ne influenzano l'efficacia.

Perché la cromatura?

Nelle applicazioni industriali, molte superfici di apparecchiature devono resistere a usura a lungo termine, corrosione e ambienti di lavoro ad alta pressione. Il processo di cromatura fornisce una soluzione efficace con i seguenti vantaggi principali:

1. Resistenza all'usura:Il cromo ha un'elevata durezza, che può migliorare significativamente la resistenza all'usura della superficie dell'attrezzatura e ridurre i costi di manutenzione causati dall'usura.

2. Resistenza alla corrosione:La superficie cromata ha un'elevata resistenza all'ossidazione e può resistere efficacemente alla corrosione causata da umidità, sostanze chimiche, ecc., in particolare per le apparecchiature utilizzate in ambienti umidi o chimici.

3. Basso coefficiente di attrito:La superficie cromata è liscia e ha un basso coefficiente di attrito, il che la rende adatta alle applicazioni che richiedono un attrito ridotto, come i rulli nei settori della stampa, tessile e altri.

4. Buone prestazioni ad alta temperatura:La cromatura ha un'ottima resistenza al calore e può mantenere le sue prestazioni in ambienti ad alta temperatura senza deformarsi o danneggiarsi.

Pertanto, lo strato di cromatura dei rulli cromati industriali è un'importante garanzia per assicurare il funzionamento stabile a lungo termine dell'attrezzatura, in particolare per quelle parti meccaniche che lavorano quotidianamente in condizioni di elevata pressione e elevata usura.

Quanti strati di cromo sono necessari per i rulli cromati industriali?

La differenza tra cromatura monostrato e cromatura multistrato

Nel processo di produzione effettivo dirulli cromati industriali, lo strato di cromatura può essere monostrato o multistrato e la scelta specifica dipende dall'ambiente di applicazione del rullo e dai requisiti di prestazione richiesti. In generale, la cromatura è suddivisa nelle seguenti situazioni:

● Cromatura monostrato: di solito, i rulli cromati industriali sono rivestiti con uno strato di cromo e lo spessore viene regolato in base ai requisiti di utilizzo. La cromatura monostrato può già fornire una resistenza all'usura e alla corrosione piuttosto elevata, adatta alla maggior parte delle applicazioni industriali.

● Cromatura multistrato: in alcuni casi, potrebbero essere necessari più strati di cromatura per aumentare la durata o soddisfare i requisiti di un ambiente di lavoro specifico. Questo processo aggiunge ulteriori strati di cromo sulla base del primo strato di cromo per migliorare la durezza complessiva e la resistenza alla corrosione.

Fattori che influenzano il numero di strati di cromatura

Quindi, come decidere se rivestire un singolo strato di cromo o più strati di cromo? I seguenti fattori influenzeranno questa decisione:

1. Utilizzare l'ambiente:Se il rullo deve essere utilizzato in un ambiente estremamente difficile, ad esempio con un'esposizione prolungata a sostanze corrosive come acidi e alcali forti, o se funziona in un ambiente ad alta pressione e alta temperatura, potrebbero essere necessari più strati di cromatura per aumentarne la resistenza alla corrosione e all'usura.

2. Lo scopo del rullo:Le diverse applicazioni industriali hanno requisiti diversi per i rulli cromati. Ad esempio, i rulli di goffratura nel settore della stampa richiedono una levigatezza superficiale e una resistenza all'usura estremamente elevate, mentre i rulli utilizzati nell'industria siderurgica richiedono una cromatura più spessa per far fronte all'impatto e all'usura dei macchinari pesanti. Pertanto, in alcune applicazioni ad alta intensità, potrebbero essere necessari più strati di cromatura per aumentare la protezione.

3. Costi e processo:La cromatura multistrato aumenta la complessità e il costo temporale del processo di elettrodeposizione, quindi nella maggior parte delle applicazioni, un singolo strato di cromatura può soddisfare le esigenze. La cromatura multistrato è spesso utilizzata in condizioni industriali molto difficili per migliorare le prestazioni e la durata di servizio delle apparecchiature.

Relazione tra spessore della cromatura e numero di strati

Il numero di strati di cromatura e lo spessore non sono una corrispondenza uno a uno. La cromatura monostrato può anche avere spessori diversi, con spessori comuni che vanno da 0,005 mm a 0,2 mm. Più spesso è lo spessore, più forte è la resistenza all'usura e alla corrosione. In genere, uno strato più spesso di cromatura può fornire una protezione sufficiente.

Tuttavia, i requisiti di cromatura per alcune applicazioni specifiche potrebbero richiedere un processo di cromatura multistrato. Questo processo non migliora la protezione aumentando lo spessore di ogni strato, ma aumentando la durezza e la durata dello strato cromato tramite elettrodeposizione multipla per migliorarne le prestazioni complessive.

Qual è lo spessore del rivestimento cromato dei rulli cromati industriali?

Lo spessore del rivestimento cromato dei rulli cromati influisce direttamente sulla loro durata e funzionalità. I rivestimenti cromati non sufficientemente spessi si usurano o corrodono facilmente, mentre i rivestimenti eccessivamente spessi possono causare irregolarità della superficie, influenzando il normale utilizzo dell'attrezzatura. Pertanto, lo spessore del rivestimento cromato deve essere progettato e controllato in base a requisiti applicativi specifici.

Requisiti di spessore del rivestimento cromato in diversi settori

A seconda del campo di applicazione, i requisiti di spessore del rivestimento cromato dei rulli cromati variano:

● Settore della stampa: per i rulli nel settore della stampa, la superficie deve essere estremamente liscia per garantire un trasferimento uniforme dell'inchiostro e degli effetti di stampa. Pertanto, i rulli cromati nel settore della stampa hanno solitamente un rivestimento cromato più sottile (circa 0,005 mm a 0,015 mm) per fornire sufficiente resistenza all'usura e scorrevolezza.

● Industria della lavorazione della plastica: durante il processo di lavorazione della plastica, i rulli non solo devono essere resistenti all'usura, ma devono anche resistere ad alte temperature, quindi lo spessore del rivestimento cromato aumenterà relativamente, solitamente tra 0,01 mm e 0,05 mm, per garantire che possa funzionare normalmente ad alte temperature e ad alta pressione.

● Industria di lavorazione dell'acciaio: per i rulli che gestiscono materiali pesanti, lo strato di cromo deve essere più spesso, solitamente tra 0,05 mm e 0,2 mm. Questo tipo di attrezzatura richiede una resistenza all'usura e alla corrosione estremamente elevata perché solitamente opera in ambienti ad alta intensità di usura e corrosivi.

Rischi di uno spessore troppo grande o troppo piccolo

Lo spessore dello strato di cromo deve essere controllato con precisione. Troppo sottile o troppo spesso comporterà rischi diversi:

● Strato cromato troppo sottile: se lo strato cromato è troppo sottile, potrebbe non garantire sufficiente resistenza all'usura e alla corrosione, causando rapidi danni alla superficie del rullo e riducendo così la durata utile dell'attrezzatura.

● Strato di cromo troppo spesso: uno strato di cromo troppo spesso causerà una superficie irregolare, compromettendo la scorrevolezza e la funzionalità del rullo. In casi estremi, rivestimenti troppo spessi potrebbero anche creparsi o staccarsi a causa di stress termico o meccanico durante il funzionamento.

Come mantenere le prestazioni dello strato cromato?

Ispezione e pulizia regolari dell'rullo cromatosuperficie è una misura fondamentale per mantenere le sue prestazioni. Inchiostro, sostanze chimiche e altro sporco industriale possono accumularsi sulla superficie del rullo, danneggiando lo strato cromato o compromettendone la funzione. Si consiglia di utilizzare uno speciale agente detergente e un panno morbido per pulire la superficie del rullo per evitare graffi o danni allo strato cromato. In secondo luogo, i rulli cromati industriali devono evitare urti e impatti meccanici ad alta intensità durante l'uso, che possono causare crepe o distacchi dello strato cromato. Il rullo deve essere mantenuto il più stabile possibile durante l'installazione e il funzionamento per ridurre la pressione fisica sullo strato cromato.

Sebbene lo strato cromato abbia una buona resistenza alla corrosione per molti prodotti chimici, il contatto a lungo termine con acidi o alcali forti può comunque danneggiare il rivestimento. Durante la manipolazione di prodotti chimici, il rullo cromato deve essere tenuto il più possibile lontano dal contatto diretto con queste sostanze corrosive. Se non è possibile evitarlo, deve essere pulito immediatamente dopo l'uso e adeguatamente protetto. Inoltre, le alte temperature avranno un impatto sullo strato cromato. Sebbene lo strato cromato abbia una buona resistenza alle alte temperature, può comunque causare un degrado delle prestazioni in condizioni di temperature estremamente elevate. Mantenere la temperatura di esercizio entro l'intervallo di progettazione dell'apparecchiatura ed evitare l'esposizione a lungo termine ad ambienti oltre l'intervallo di temperatura contribuirà a prolungare la durata utile dello strato cromato.

Conclusione

I rulli cromati industriali svolgono un ruolo importante in molti settori. Lo strato di cromo sulla loro superficie offre un'eccellente resistenza all'usura, alla corrosione e prestazioni a basso attrito. La selezione dello spessore appropriato dello strato di cromo e del numero di strati è essenziale per garantire le prestazioni dell'attrezzatura. La scelta tra cromatura monostrato e multistrato dipende dai requisiti specifici dell'applicazione e dalle condizioni ambientali.

Nelle applicazioni pratiche, la cromatura monostrato può solitamente soddisfare la maggior parte delle esigenze industriali, ma in condizioni estreme, potrebbe essere necessaria una cromatura multistrato per migliorare le prestazioni di protezione. Lo spessore dello strato di cromatura deve essere controllato con precisione in base agli standard del settore e all'ambiente di lavoro effettivo per garantire che possa fornire una sufficiente resistenza all'usura e alla corrosione.