Qual è il miglior materiale per rulli industriali da cromare?

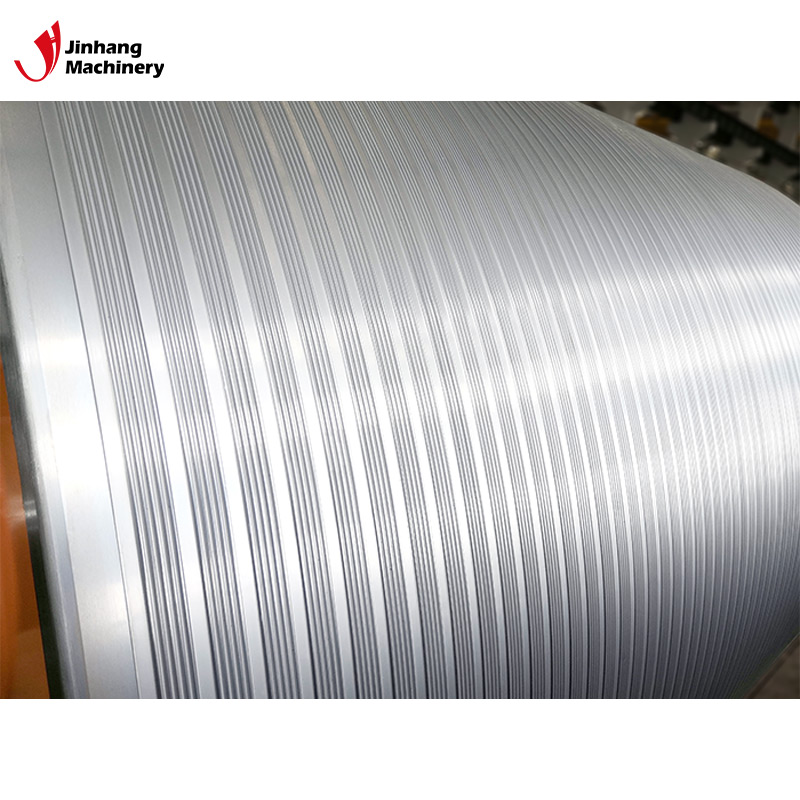

Rulli industrialisvolgono un ruolo fondamentale nella produzione moderna e sono ampiamente utilizzati nella stampa, nella fabbricazione della carta, nella lavorazione dei metalli, nell'estrusione della plastica e in altri settori. Per migliorare la resistenza all'usura, alla corrosione e alla fatica dei rulli industriali, le loro superfici sono solitamente cromate. La cromatura può non solo prolungare la durata utile dei rulli industriali, ma anche migliorare significativamente le loro prestazioni in ambienti di lavoro difficili. Tuttavia, la qualità della cromatura dipende in larga misura dalla scelta del substrato del rullo industriale.

Quindi, qual è il miglior materiale per rulli industriali per la cromatura? Questo articolo esplorerà questo problema in modo approfondito da più angolazioni per aiutare i lettori a comprendere le caratteristiche dei diversi materiali e le loro prestazioni nel processo di cromatura.

Quali sono i principi per la selezione dei substrati dei rulli industriali?

Quando si sceglie il miglior materiale per rulli industriali per la cromatura, è necessario considerare diversi fattori chiave:

1. Proprietà meccaniche del materiale: tra cui durezza, tenacità, resistenza alla fatica, ecc. Queste proprietà influiscono direttamente sulla stabilità e sulla durata dei rulli industriali in funzione.

2. Proprietà chimiche del materiale: tra cui resistenza alla corrosione e stabilità chimica. Sebbene lo strato di cromatura possa fornire una protezione aggiuntiva, la stabilità chimica del substrato è ancora il fattore chiave per determinare l'adesione e la durata del rivestimento.

3. Proprietà di lavorazione del materiale: la lavorabilità del substrato influisce sul lavoro di preparazione prima della cromatura, come la lavorazione meccanica e il trattamento superficiale.

4. Costo del materiale: Sebbene le prestazioni siano la considerazione primaria, il rapporto costi-efficacia non può essere ignorato. La fabbricazione di rulli industriali richiede solitamente un equilibrio tra prestazioni ed economia.

Quali sono i tipi più comuni di substrati per rulli industriali?

Esistono molti tipi di substrati per rulli industriali e materiali diversi si comportano in modo diverso durante il processo di cromatura. Di seguito sono riportati diversi tipi comuni di substrati per rulli industriali e le loro caratteristiche.

Acciaio al carbonio

L'acciaio al carbonio è uno dei substrati per rulli industriali più comuni, principalmente per il suo basso costo e le buone proprietà meccaniche. L'acciaio al carbonio può essere suddiviso in acciaio a basso tenore di carbonio, acciaio a medio tenore di carbonio e acciaio ad alto tenore di carbonio in base al contenuto di carbonio.

● Acciaio a basso tenore di carbonio: l'acciaio a basso tenore di carbonio ha una buona tenacità e plasticità, ma bassa durezza e resistenza. Le sue prestazioni di trattamento superficiale sono buone, ma necessita di un pretrattamento adeguato per ottenere un buon effetto di cromatura.

● Acciaio al carbonio medio: l'acciaio al carbonio medio ha una resistenza e una durezza maggiori rispetto all'acciaio a basso tenore di carbonio ed è adatto per rulli industriali che richiedono una maggiore capacità di carico. La sua durezza superficiale è moderata e l'adesione della cromatura è buona.

● Acciaio ad alto tenore di carbonio: l'acciaio ad alto tenore di carbonio ha una durezza e una resistenza maggiori ed è adatto per rulli industriali con carichi elevati e condizioni di usura elevata. A causa della sua elevata durezza, il trattamento superficiale prima della cromatura può essere più complicato, ma anche l'adesione e la durata del rivestimento finale sono relativamente buone.

● Vantaggi dell'acciaio al carbonio: prezzo basso, adatto per la produzione su larga scala. Buona resistenza meccanica e tenacità, adatto per varie applicazioni industriali.

● Svantaggi dell'acciaio al carbonio: l'acciaio al carbonio ha una scarsa resistenza alla corrosione e si dovrebbe prestare particolare attenzione al trattamento anticorrosione prima della cromatura. L'acciaio al carbonio è soggetto a ossidazione e fatica in ambienti ad alta temperatura.

Acciaio legato L'acciaio legato è basato sull'acciaio al carbonio, a cui vengono aggiunti altri elementi metallici (come cromo, nichel, molibdeno, ecc.) per migliorare le proprietà meccaniche e la resistenza alla corrosione dell'acciaio.

● Acciaio al cromo-molibdeno: l'acciaio al cromo-molibdeno ha elevata resistenza e tenacità, e ha una buona resistenza alla corrosione e prestazioni ad alta temperatura grazie all'aggiunta di cromo e molibdeno. È adatto per rulli industriali ad alta resistenza e ad alto carico.

● Acciaio al cromo-nichel: l'acciaio al cromo-nichel ha una maggiore resistenza alla corrosione, specialmente in ambienti acidi e con nebbia salina. Le sue proprietà meccaniche sono stabili ed è una scelta ideale per rulli industriali ad alte prestazioni.

● Vantaggi dell'acciaio legato: l'aggiunta di elementi di lega migliora significativamente le proprietà complete dell'acciaio, in particolare la resistenza all'usura e alla corrosione. Adatto per ambienti di lavoro difficili come alte temperature, alta umidità e atmosfera corrosiva.

● Svantaggi dell'acciaio legato: il costo è più elevato dell'acciaio al carbonio e anche la difficoltà di lavorazione è maggiore. Il processo di trattamento termico dell'acciaio legato è complicato e potrebbe richiedere requisiti di processo di produzione più elevati.

Acciaio inossidabile

L'acciaio inossidabile è diventato il substrato preferito per molti rulli industriali di fascia alta grazie alla sua eccellente resistenza alla corrosione e alle buone proprietà meccaniche. Il principale elemento di lega nell'acciaio inossidabile è il cromo, che generalmente varia dal 10,5% al 30%, il che conferisce all'acciaio inossidabile un'eccellente resistenza all'ossidazione e alla corrosione.

● Acciaio inossidabile austenitico: questo tipo di acciaio inossidabile è spesso utilizzato nei rulli industriali con requisiti di superficie estremamente elevati grazie alla sua eccellente resistenza alla corrosione e alle proprietà non magnetiche. Tuttavia, la durezza dell'acciaio inossidabile austenitico è relativamente bassa e di solito è necessario migliorarne la resistenza all'usura tramite tempra a freddo o trattamento superficiale.

● Acciaio inossidabile martensitico: l'acciaio inossidabile martensitico ha elevata resistenza e durezza ed è adatto per rulli industriali che richiedono elevata resistenza all'usura. Sebbene la sua resistenza alla corrosione non sia buona come quella dell'acciaio inossidabile austenitico, la sua resistenza alla corrosione può essere notevolmente migliorata tramite un'adeguata cromatura.

● Vantaggi dell'acciaio inossidabile: Eccellente resistenza alla corrosione, particolarmente adatto per ambienti umidi o chimicamente corrosivi. Buona finitura superficiale, adatta per processi di lavorazione che richiedono elevata precisione e alta finitura.

● Svantaggi dell'acciaio inossidabile: i materiali in acciaio inossidabile sono costosi, soprattutto quelli con un alto contenuto di cromo. Alcuni materiali in acciaio inossidabile (come l'acciaio inossidabile austenitico) hanno una bassa durezza e potrebbero richiedere un trattamento superficiale aggiuntivo.

Ghisa

La ghisa è utilizzata anche nella produzione di rulli industriali, specialmente in situazioni in cui è richiesta un'elevata resistenza all'usura. La ghisa è divisa in ghisa grigia, ghisa bianca e ghisa duttile in base al suo contenuto di carbonio e silicio.

● Ghisa grigia: la ghisa grigia ha una buona resistenza all'usura e buone proprietà di fusione, è economica, ma è fragile e non adatta ai carichi d'urto.

● Ghisa duttile: la ghisa duttile migliora la tenacità della ghisa attraverso il trattamento di sferoidizzazione e le sue proprietà meccaniche sono più vicine all'acciaio. Non solo mantiene la resistenza all'usura della ghisa, ma ne migliora anche la resistenza all'impatto. È un substrato per rulli industriali con prestazioni eccellenti.

● Vantaggi della ghisa: buona resistenza all'usura, adatta per ambienti di lavoro ad alto attrito e ad alta usura. Il processo di fusione è semplice e il costo è relativamente basso.

● Svantaggi della ghisa: la ghisa è fragile e si rompe facilmente sotto carichi d'impatto elevati. La resistenza alla corrosione è scarsa e si dovrebbe prestare particolare attenzione al pretrattamento della superficie prima della cromatura.

Come si comportano i diversi substrati durante la cromatura?

L'effetto della cromatura non dipende solo dalla scelta del substrato, ma anche dai dettagli tecnici del processo di cromatura. Di seguito sono riportate le prestazioni e le precauzioni di diversi substrati durante la cromatura.

Cromatura del substrato in acciaio al carbonio

L'acciaio al carbonio si comporta bene nel processo di cromatura, specialmente dopo un pretrattamento adeguato, il rivestimento ha una forte adesione e può migliorare significativamente la resistenza alla corrosione e all'usura dell'acciaio al carbonio. Tuttavia, a causa della scarsa resistenza alla corrosione intrinseca dell'acciaio al carbonio, la pulizia della superficie e la rimozione delle incrostazioni prima della cromatura sono passaggi fondamentali per garantire la qualità del rivestimento.

Cromatura di substrati in lega di acciaio

Quando cromato, l'acciaio legato solitamente ha una buona aderenza e durata grazie alle sue buone proprietà meccaniche e alla stabilità chimica. Elementi come cromo e nichel nell'acciaio legato possono anche formare un effetto protettivo sinergico con lo strato cromato, migliorando ulteriormente le prestazioni complessive dei rulli industriali. Tuttavia, la durezza superficiale dell'acciaio legato è relativamente elevata e il trattamento di irruvidimento superficiale prima della cromatura potrebbe richiedere operazioni più delicate.

Cromatura di substrati in acciaio inossidabile

Quando cromato, l'elevato contenuto di cromo dell'acciaio inossidabile può formare un buon legame chimico con lo strato di placcatura, migliorando l'adesione e la resistenza alla corrosione dello strato di placcatura. Lo strato di placcatura cromata sulla superficie dell'acciaio inossidabile ha solitamente una buona finitura e durata. Tuttavia, il processo di placcatura cromata dell'acciaio inossidabile richiede un'attenzione speciale per evitare l'infragilimento da idrogeno, ovvero il problema dell'aumento della fragilità del materiale dovuto all'assorbimento di idrogeno durante il processo di elettrodeposizione.

Cromatura di substrati in ghisa

La cromatura dei substrati in ghisa è più complicata, principalmente perché la microstruttura della superficie della ghisa è relativamente ruvida e ci sono problemi come inclusioni di grafite. Sono necessari un trattamento di irruvidimento e pulizia della superficie sufficiente prima della cromatura per garantire l'uniformità e l'adesione dello strato di placcatura. La ghisa duttile solitamente ha un effetto di cromatura migliore della ghisa grigia grazie alla sua struttura densa.

Il materiale più adatto per rulli industriali per la cromatura

In sintesi, il più adattorullo industrialeil materiale per la cromatura dovrebbe avere buone proprietà meccaniche, stabilità chimica e prestazioni di trattamento superficiale. Dal punto di vista dell'applicazione pratica, l'acciaio legato e l'acciaio inossidabile sono solitamente le scelte migliori per i rulli industriali cromati. Non solo hanno un'eccellente resistenza all'usura e alla corrosione, ma formano anche un forte legame con lo strato di cromatura per migliorare la durata e le prestazioni dei rulli industriali.

Tuttavia, la selezione finale del materiale deve ancora essere determinata in base all'ambiente di lavoro specifico e ai requisiti dell'applicazione. In ambienti ad alta temperatura, alta umidità o altamente corrosivi, l'acciaio inossidabile potrebbe essere più adatto; mentre in condizioni di lavoro che richiedono elevata resistenza e alta resistenza all'usura, l'acciaio legato è la prima scelta. Indipendentemente dal materiale selezionato, un ragionevole processo di cromatura e un rigoroso trattamento superficiale sono la chiave per garantire le prestazioni dei rulli industriali.