Come riparare la superficie cromata danneggiata dei rulli industriali?

Rulli industrialisono una delle attrezzature essenziali nell'industria manifatturiera e sono ampiamente utilizzate in molti settori come la stampa, i tessuti, la lavorazione dei metalli, la fabbricazione della carta e la plastica. La loro superficie è solitamente placcata con uno strato di cromo per migliorare la resistenza all'usura, la resistenza alla corrosione e la durezza. Tuttavia, in caso di utilizzo intensivo a lungo termine, la superficie cromata può essere danneggiata da usura, graffi o scrostature, il che non solo influisce sull'efficienza lavorativa dell'attrezzatura, ma può anche portare a un calo della qualità del prodotto. La riparazione della superficie cromata danneggiata dei rulli industriali è un lavoro tecnicamente impegnativo e devono essere adottati i metodi e i processi corretti per garantire che la superficie riparata venga ripristinata al suo livello di prestazioni originale.

Quali sono le cause più comuni dei danni alle superfici cromate?

Prima di discutere su come riparare, dobbiamo prima capire le cause comuni dei danni superficiali cromati. Questo aiuterà ad adottare misure corrispondenti durante il processo di riparazione per evitare che problemi simili si ripetano.

Usura meccanica

L'usura meccanica è una delle cause più comuni di danni superficiali cromati. I rulli industriali devono resistere a pressioni e attriti enormi durante il processo di produzione. L'uso a lungo termine causerà la graduale usura dello strato cromato sulla superficie e alla fine esporrà il substrato. L'usura non solo indebolirà l'effetto protettivo dello strato cromato, ma potrebbe anche causare danni superficiali più gravi.

Graffi e collisioni

Durante il funzionamento o il trasporto, i rulli industriali possono essere graffiati o urtati da oggetti duri, con conseguenti evidenti graffi o buchi sulla superficie cromata. Questi graffi non solo influiscono sulla finitura superficiale, ma possono anche diventare punti di concentrazione di stress, che si espanderanno ulteriormente nell'uso successivo e causeranno la caduta dello strato cromato.

Corrosione chimica

Sebbene lo strato cromato abbia una forte resistenza alla corrosione, la superficie cromata può comunque essere corrosa in determinati ambienti speciali, come condizioni di lavoro con pH elevato o gas corrosivi. Questa corrosione si manifesta solitamente come macchie, crepe o buchi sulla superficie e, in casi gravi, può persino causare la caduta di ampie aree dello strato cromato.

Stress termico

Quando i rulli industriali vengono utilizzati in ambienti ad alta temperatura, può verificarsi uno stress termico tra lo strato cromato e il substrato a causa di diversi coefficienti di dilatazione termica. Se questo stress supera l'intervallo di tolleranza dello strato cromato, sulla superficie si formeranno delle crepe, che porteranno alla desquamazione dello strato cromato.

Adesione insufficiente dello strato cromato

A volte, anche l'insufficiente adesione dello strato cromato è una delle cause del danno superficiale. Ciò può essere correlato a un processo di elettrodeposizione improprio, come la pulizia superficiale incompleta del substrato e il controllo improprio dei parametri di elettrodeposizione. Quando lo strato cromato ha un'adesione insufficiente, la superficie cromata è incline a staccarsi o a staccarsi a causa di forze esterne o cambiamenti ambientali.

Come riparare la superficie cromata danneggiata dei rulli industriali?

Fasi per riparare la superficie cromata dei rulli industriali:

1. Ispezione e valutazione della superficie

2. Pulizia della superficie e rimozione dello strato danneggiato

3. Riparazione della superficie e ricromatura

4. Lucidatura e passivazione superficiale

5. Ispezione finale e controllo di qualità

La riparazione della superficie cromata danneggiata dei rulli industriali è un lavoro che richiede un intervento di precisione e solitamente comprende i seguenti passaggi:

Ispezione e valutazione della superficie

Prima di iniziare il lavoro di riparazione, è necessario innanzitutto condurre un'ispezione completa e una valutazione del danno superficiale del rullo industriale. Il contenuto dell'ispezione include il grado di usura, la profondità del graffio, l'intervallo di corrosione e l'adesione dello strato cromato. Attraverso queste ispezioni, è possibile valutare la gravità del danno e determinare il piano di riparazione.

● Ispezione visiva: utilizzare una lente di ingrandimento ad alta potenza o un microscopio per ispezionare visivamente la superficie del rullo e determinare la distribuzione di graffi, crepe e aree di usura.

● Misurazione dello spessore: misurare lo spessore dello strato cromato con uno strumento di misura dello spessore per determinare se il grado di usura supera l'intervallo di riparazione.

● Test di aderenza: utilizzare il test di graffio o altri metodi di prova per verificare l'aderenza dello strato di cromatura e valutare se c'è il rischio che si stacchi.

Pulizia della superficie e rimozione dello strato danneggiato

Dopo aver confermato l'entità del danno, la superficie del rullo industriale deve essere pulita e lo strato di cromatura danneggiato deve essere rimosso. Questo passaggio è molto importante perché solo rimuovendo completamente lo strato danneggiato si possono gettare buone basi per i successivi lavori di riparazione.

● Pulizia della superficie: utilizzare detergenti chimici come sgrassatori e agenti decapanti per pulire la superficie del rullo e rimuovere olio superficiale, ossidi e altre impurità.

● Rimozione dello strato danneggiato: rimuovere lo strato di cromatura danneggiato tramite molatura meccanica o dissoluzione chimica. La molatura meccanica viene solitamente eseguita utilizzando carta vetrata fine o mole abrasive, mentre la dissoluzione chimica richiede l'uso di speciali liquidi di dissoluzione per rimuovere lo strato di cromo.

Riparazione superficiale e ricromatura

Dopo aver rimosso lo strato danneggiato, la superficie del rullo deve essere riparata e ricromata. Questo è il passaggio fondamentale dell'intero processo di riparazione ed è direttamente correlato all'effetto dopo la riparazione.

● Riparazione del substrato: se la superficie del substrato è esposta e danneggiata a causa della caduta dello strato di cromo, è necessario ripararlo, ad esempio riempiendo buchi o crepe con saldatura, materiali di riempimento, ecc., per garantire che la superficie del substrato sia piana e liscia.

● Ricromatura: la superficie del rullo riparato deve essere ricromata. Il processo di ricromatura è simile a quello della cromatura iniziale, inclusi trattamento superficiale, galvanica e post-trattamento. Durante il processo di galvanica, la densità di corrente, la temperatura e il tempo devono essere rigorosamente controllati per garantire che lo strato di cromatura sia uniforme e saldamente attaccato.

Lucidatura e passivazione superficiale

Una volta completata la ricromatura, la superficie solitamente deve essere lucidata per migliorarne la finitura e la resistenza all'usura. Allo stesso tempo, un trattamento di passivazione appropriato può anche migliorare la resistenza alla corrosione dello strato cromato.

● Lucidatura della superficie: utilizzare una lucidatrice per lucidare finemente la superficie del rullo per rimuovere piccoli difetti che possono verificarsi durante il processo di galvanica, in modo che la superficie ottenga un effetto specchio.

● Trattamento di passivazione: il trattamento di passivazione può essere effettuato con metodi chimici o elettrochimici per formare una pellicola di ossido densa sulla superficie dello strato di cromo, migliorandone ulteriormente la resistenza alla corrosione.

Ispezione finale e controllo qualità

Una volta completato il lavoro di riparazione, la superficie cromata del rullo industriale deve essere sottoposta a ispezione finale e controllo di qualità. Questa fase assicura che la superficie del rullo riparata soddisfi i requisiti di utilizzo e possa essere messa in produzione normale.

● Ispezione superficiale: vengono eseguiti nuovamente un'ispezione visiva e una misurazione dello spessore per garantire che l'uniformità e lo spessore dello strato cromato soddisfino gli standard.

● Test di aderenza: test di aderenza sullo strato cromato riparato per confermare che possa resistere allo stress e all'attrito in normali condizioni di lavoro.

● Test funzionale: in base all'uso effettivo del rullo industriale, è possibile eseguire un test funzionale che simula le condizioni di lavoro per garantire che la resistenza all'usura, la resistenza alla corrosione e la durezza della superficie del rullo soddisfino l'effetto previsto.

Quali sono le precauzioni per riparare la superficie cromata?

Durante la riparazione della superficie cromata danneggiata delrullo industrialeper garantire l'efficacia della riparazione e la durata utile del rullo è necessario osservare i seguenti punti.

Garantire l'integrità del substrato

Quando si ripara la superficie cromata, l'integrità del substrato è fondamentale. Se il substrato è gravemente danneggiato o presenta difetti nascosti, anche se la cromatura viene riplaccata, l'adesione dello strato cromato potrebbe essere insufficiente, con conseguenti risultati di riparazione insoddisfacenti. Pertanto, il substrato deve essere completamente ispezionato e riparato prima della riparazione.

Controllare i parametri del processo di galvanica

Il controllo dei parametri del processo di elettrodeposizione ha un impatto diretto sulla qualità dello strato di cromo riparato. In particolare nel processo di ricromatura, la densità di corrente, la temperatura, il tempo e la composizione dell'elettrolita devono essere rigorosamente controllati per garantire lo spessore e l'uniformità dello strato di cromo.

Evitare di lucidare eccessivamente

Sebbene la lucidatura superficiale possa migliorare la finitura, una lucidatura eccessiva può indebolire lo spessore dello strato cromato e persino renderlo localmente troppo sottile. Pertanto, durante il processo di lucidatura, devono essere selezionati processi e utensili di lucidatura appropriati in base a requisiti specifici per evitare danni secondari allo strato cromato.

Scegliere il trattamento di passivazione appropriato

Il trattamento di passivazione è un mezzo importante per migliorare la resistenza alla corrosione dello strato di cromo. Quando si seleziona un agente passivante, la composizione chimica e i parametri di processo più adatti devono essere selezionati in base all'ambiente di lavoro e ai requisiti di utilizzo del rullo per ottenere il miglior effetto di passivazione.

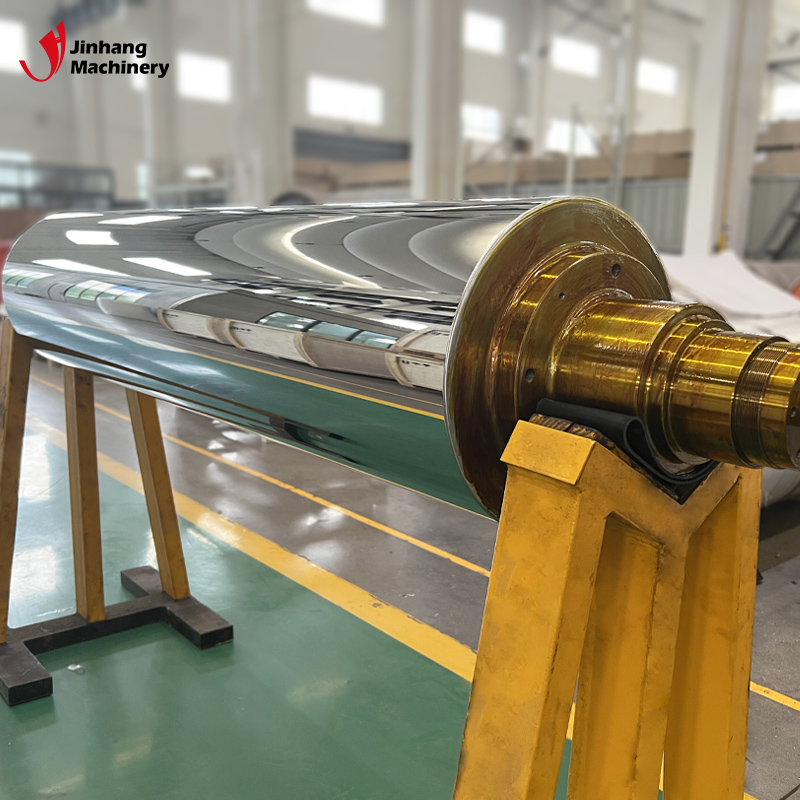

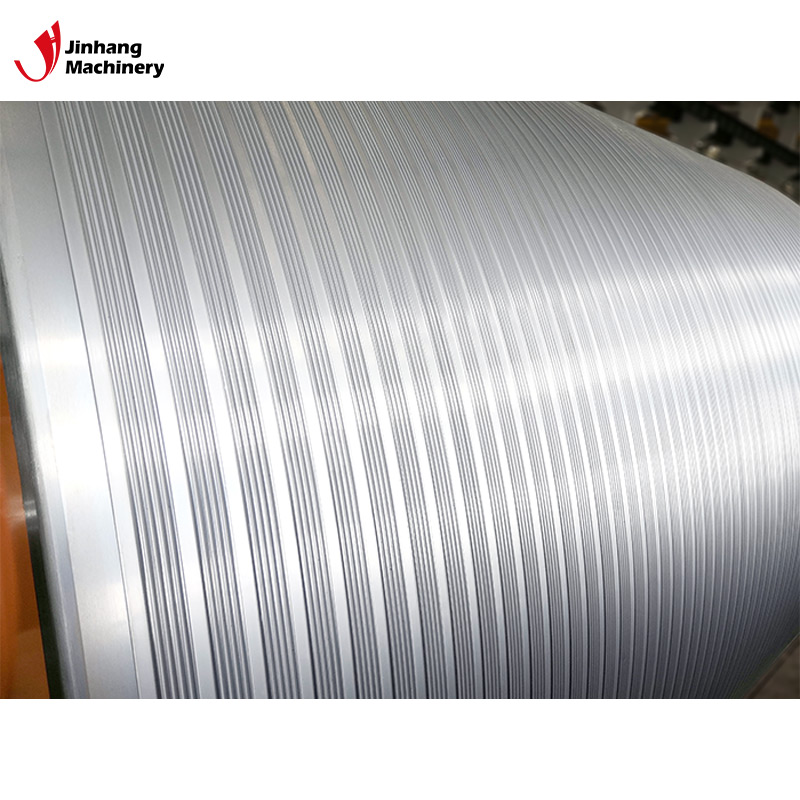

JH Machinery si distingue come fornitore affidabile di rulli industriali di alta qualità. Fondata nel 2001, la nostra azienda è specializzata nella produzione di prodotti come rulli a specchio, rulli rivestiti in ceramica e rulli in gomma. Ci rivolgiamo a settori quali l'industria automobilistica e la produzione di batterie al litio, offrendo soluzioni personalizzate a prezzi competitivi. Collabora con JH Machinery per il tuo prossimo acquisto.