Come si realizzano rulli industriali in carburo di tungsteno?

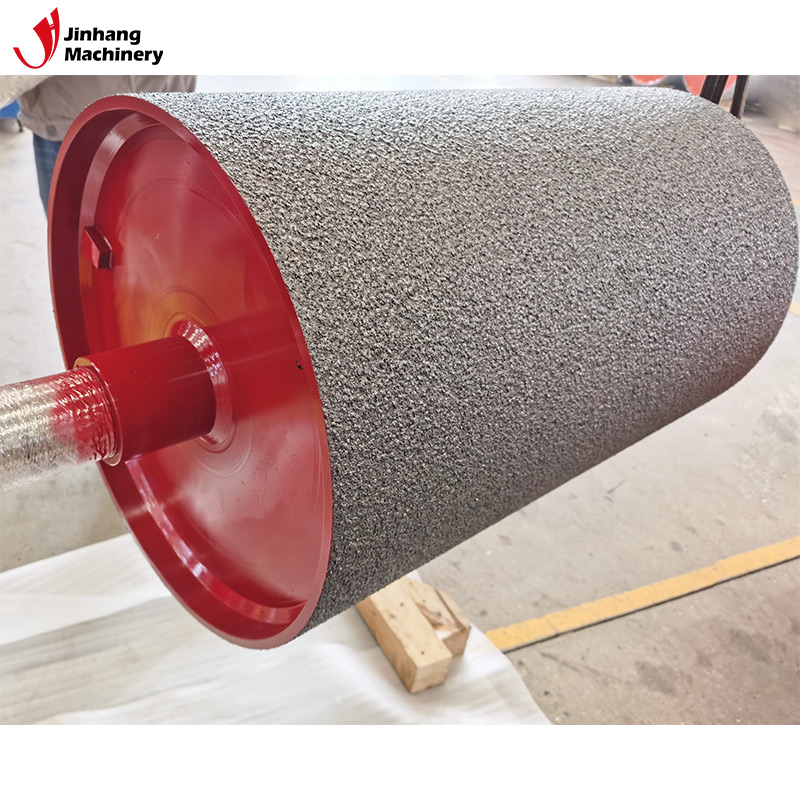

Rulli in carburo di tungstenoI rulli in carburo di tungsteno sono strumenti importanti nella moderna industria di lavorazione dei metalli, in particolare nei settori della fusione dell'acciaio, della laminazione, della lavorazione della plastica, ecc. I rulli in carburo di tungsteno sono ampiamente utilizzati in vari laminatoi grazie alla loro elevata durezza, elevata resistenza all'usura ed eccellente stabilità termica. La produzione di rulli in carburo di tungsteno coinvolge molteplici aspetti, come la selezione del materiale, la progettazione del processo e la tecnologia di lavorazione. Questo articolo discuterà in dettaglio come produrre rulli industriali in carburo di tungsteno e analizzerà i passaggi chiave e i requisiti tecnici.

Cos'è un rullo in carburo di tungsteno?

I rulli in carburo di tungsteno sono generalmente rulli realizzati in materiali a base di carburo cementato (come leghe di tungsteno-cobalto, leghe di tungsteno-carbonio, ecc.). Il carburo cementato presenta un'eccellente resistenza all'usura, alle alte temperature e alla corrosione, il che gli consente di raggiungere un'efficienza estremamente elevata e una lunga durata nel processo di lavorazione dei metalli, in particolare nei settori della laminazione dell'acciaio e della lavorazione dell'alluminio.

L'applicazione dei rulli in carburo di tungsteno può essere riassunta nelle seguenti categorie:

● Laminazione dell'acciaio: il rullo in carburo di tungsteno è spesso utilizzato nella laminazione a caldo, nella laminazione a freddo e nella produzione di tubi in acciaio senza saldatura.

● Lavorazione dell'alluminio: il rullo in carburo di tungsteno è sempre più utilizzato nel processo di laminazione a caldo e a freddo dell'alluminio.

Lavorazione con elevati requisiti di resistenza all'usura: il rullo in carburo di tungsteno è adatto per alcuni processi con elevati requisiti di resistenza all'usura del rullo, come ad esempio severi requisiti di usura della superficie del rullo.

Quali sono i materiali disponibili per i rulli in carburo di tungsteno?

La tecnologia alla base dei rulli in carburo di tungsteno risiede nella selezione dei materiali. I componenti principali dei materiali in carburo cementato sono solitamente leghe di tungsteno, carbonio, cobalto, nichel e altri elementi. Diverse combinazioni di composizione e diversi processi produttivi influiscono sulle prestazioni dei rulli in carburo di tungsteno, influendo quindi sulla loro efficienza di lavorazione e durata. Di seguito, ci concentreremo su diversi materiali comunemente utilizzati per i rulli in carburo di tungsteno.

● Lega di tungsteno-cobalto: la lega di tungsteno-cobalto è uno dei materiali più comunemente utilizzati nei rulli in carburo di tungsteno. Il tungsteno è il componente principale del carburo cementato, con durezza e resistenza all'usura estremamente elevate; mentre il cobalto viene utilizzato principalmente come legante, con buona tenacità e resistenza alle alte temperature. Controllando il rapporto tra tungsteno e cobalto, è possibile ottenere leghe con diversa durezza e tenacità per adattarsi a diverse condizioni di lavoro.

● Lega di tungsteno e carbonio: la lega di tungsteno e carbonio ha una durezza maggiore, ma la sua tenacità è leggermente inferiore a quella della lega di tungsteno e cobalto e viene utilizzata principalmente in alcune applicazioni ad elevata resistenza all'usura.

● Lega a base di nichel: in alcuni ambienti ad alta temperatura e alta pressione, la lega a base di nichel ha un'eccellente resistenza alla corrosione e all'usura e viene utilizzata in alcuni rulli speciali in carburo di tungsteno.

● Altri materiali in lega: con il progresso della tecnologia, alcuni nuovi materiali in lega sono gradualmente entrati a far parte della produzione di rulli in carburo di tungsteno, come leghe a base di molibdeno, leghe di cromo, ecc.

Qual è il processo di fabbricazione dei rulli in carburo di tungsteno?

La produzione di rulli in carburo di tungsteno è un processo complesso, che coinvolge molteplici fasi, dalla selezione delle materie prime al controllo dei rulli finiti. Di seguito sono riportate le fasi principali della produzione di rulli in carburo di tungsteno.

1. Preparazione della polvere di lega

La produzione di rulli in carburo di tungsteno richiede innanzitutto la preparazione di una polvere adatta, solitamente ottenuta mediante la metallurgia delle polveri. La preparazione della polvere di carburo cementato è un passaggio fondamentale per determinare la qualità del prodotto finale. I metodi comuni di preparazione della polvere includono:

● Macinazione a sfere: macina tungsteno, cobalto, carbonio e altre materie prime in polvere tramite un mulino a sfere. Durante il processo di macinazione a sfere, è necessario controllare l'uniformità della composizione della lega e la granulometria della polvere per garantire le prestazioni del carburo cementato finale.

● Fresatura a flusso d'aria: la polvere viene impattata e strofinata da un flusso d'aria ad alta pressione per disperderla ulteriormente nella dimensione delle particelle richiesta.

● Metodo di riduzione chimica: utilizzato per preparare polvere di tungsteno ad alta purezza, polvere di cobalto, ecc. per garantire la purezza della composizione della lega.

2. Miscelazione e pressatura della polvere di lega

Dopo la preparazione della polvere di lega, le polveri dei diversi componenti devono essere accuratamente miscelate secondo i requisiti di progettazione. La polvere miscelata verrà immessa nella pressa e pressata ad alta pressione in un pezzo grezzo dalla forma predeterminata. Durante il processo di pressatura, la temperatura e la pressione devono essere controllate con precisione per garantire che la polvere di lega sia completamente amalgamata ed evitare la formazione di pori e crepe.

3. Processo di sinterizzazione

Il pezzo grezzo pressato deve essere sottoposto al processo di sinterizzazione per raggiungere il livello desiderato di densità e durezza. Il processo di sinterizzazione consiste nel diffondere e fondere le particelle di polvere attraverso un trattamento ad alta temperatura per formare una struttura densa di carburo cementato. La temperatura di sinterizzazione è solitamente compresa tra 1400 e 1600 °C e l'atmosfera di sinterizzazione è generalmente a base di idrogeno o argon per prevenire reazioni di ossidazione.

Durante il processo di sinterizzazione, la composizione e la porosità della lega cambiano, quindi è necessario controllare accuratamente parametri come temperatura, atmosfera e tempo. La lega sinterizzata presenta una buona densità ed elevata durezza, ponendo le basi per la successiva lavorazione.

4. Sgrossatura e finitura

Sebbene il rullo in carburo di tungsteno sinterizzato abbia la durezza e la densità di base, la forma e le dimensioni non hanno ancora raggiunto i requisiti, per cui sono necessarie operazioni di sgrossatura e finitura.

● Sgrossatura: principalmente tramite tornitura, fresatura e altri metodi di lavorazione meccanica per rimuovere il materiale in eccesso e ottenere un pezzo con una forma simile a quella finale. Durante la sgrossatura, è necessario prestare particolare attenzione a evitare danni al materiale causati da alte temperature o da operazioni improprie.

● Finitura: Grazie a tecniche di lavorazione di precisione come la rettifica e la lappatura, le dimensioni, la finitura superficiale e la durezza superficiale del rullo in carburo di tungsteno soddisfano gli standard finali. Durante il processo di finitura, la selezione del refrigerante e la regolazione dei parametri di lavorazione sono fondamentali per la qualità della lavorazione.

5. Trattamento superficiale e rinforzo

Dopo la finitura, la qualità superficiale del rullo in carburo di tungsteno deve solitamente essere ulteriormente ottimizzata, soprattutto in condizioni di lavoro ad alto carico e alta velocità. Il trattamento superficiale è fondamentale per migliorare le prestazioni del rullo. I metodi di trattamento superficiale più comuni includono:

● Trattamento termico: attraverso ulteriori processi di riscaldamento e raffreddamento ad alta temperatura, la struttura interna del rullo in carburo di tungsteno viene regolata per migliorarne la durezza e la resistenza all'usura.

● Cementazione: infiltrazione del carbonio nello strato superficiale per formare uno strato superficiale ad elevata durezza, migliorando così la resistenza all'usura del rullo in carburo di tungsteno.

● Tecnologia di rivestimento: alcuni rulli in carburo di tungsteno di fascia alta sono rivestiti con uno strato di rivestimento in ceramica metallica per migliorare la resistenza alla corrosione e all'usura.

6. Ispezione del prodotto finito

Dopo ilrullo in carburo di tungstenoUna volta lavorato, il pezzo deve essere rigorosamente ispezionato per garantire che dimensioni, durezza, qualità superficiale, ecc. soddisfino i requisiti tecnici. Gli elementi di ispezione più comuni includono:

● Misurazione delle dimensioni: utilizzare strumenti di precisione per misurare il diametro, la lunghezza, la rugosità superficiale, ecc. del rullo in carburo di tungsteno.

● Prova di durezza: utilizzare un microdurometro o altri metodi di prova di durezza per garantire che il rullo in carburo di tungsteno raggiunga la durezza progettata.

● Ispezione della superficie: verificare la presenza di difetti come crepe e pori sulla superficie.

● Test di resistenza all'usura: testare la resistenza all'usura del rullo attraverso test di resistenza all'usura in ambienti di lavoro simulati.

Cerchi rotoli industriali convenienti e di alta qualità?

JH Machinery offre rulli su misura realizzati con rivestimenti in gomma, poliuretano o carburo di tungsteno, ideali per metallurgia, imballaggio e test automobilistici. Utilizziamo macchinari all'avanguardia per garantire precisione e durata. La nostra fabbrica offre quantità d'ordine flessibili, sconti per acquisti all'ingrosso e prezzi competitivi direttamente dalla Cina. Collaborate con noi per rulli convenienti e un servizio clienti eccellente.