Come si cromano i rulli industriali?

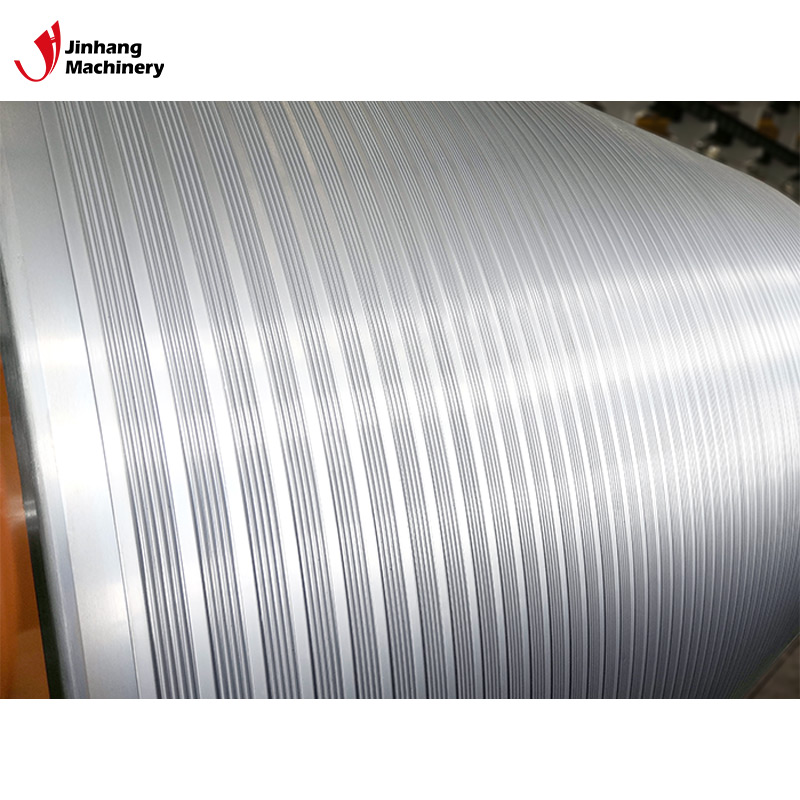

Rulli industrialisono componenti vitali in molti settori manifatturieri e dell'industria pesante e sono soggetti a notevoli variazioni di pressione, attrito e temperatura durante la produzione. Per estendere la durata di vita dei rulli industriali e migliorarne le prestazioni, il processo di cromatura viene spesso utilizzato per migliorare la resistenza all'usura, alla corrosione e la durezza superficiale dei rulli industriali. La cromatura non solo migliora significativamente l'efficienza di utilizzo dei rulli, ma riduce anche i costi di manutenzione e i tempi di fermo della produzione.

Quindi, quali sono i passaggi specifici per la cromatura a rulli industriale? Quali sono i fattori chiave a cui bisogna prestare attenzione durante il processo di cromatura? Questo articolo ti spiegherà in dettaglio l'intero processo di cromatura a rulli industriale.

Cosa significa cromatura?

La cromatura è un metodo di deposito di cromo metallico sulla superficie di un substrato tramite un processo di elettrodeposizione. Questo processo utilizza un processo di elettrolisi per ridurre gli ioni di cromo disciolti nella soluzione di placcatura e fissarli al substrato per formare uno strato uniforme di cromo. Il processo di cromatura è spesso utilizzato per il trattamento superficiale di rulli industriali per migliorarne la resistenza all'usura, la resistenza alla corrosione e la durezza superficiale, prolungandone così la durata utile.

Qual è il principio di base della cromatura?

Il principio di base della cromatura è la reazione elettrochimica. Nella cella elettrolitica, il rullo industriale funge da catodo e gli ioni di cromo nella soluzione di cromato vengono ridotti a cromo metallico sotto l'azione del campo elettrico e depositati sulla superficie del rullo. L'anodo è solitamente costituito da un materiale insolubile, come piombo o una lega di piombo, ed è responsabile della fornitura della corrente e del mantenimento della concentrazione di ioni di cromo nel bagno di placcatura.

Quali sono le classificazioni della cromatura?

A seconda dell'applicazione, la cromatura può essere divisa in cromatura decorativa, cromatura dura e cromatura di riparazione. I rulli industriali solitamente utilizzano la cromatura dura. Questo rivestimento ha un grande spessore e una durezza estremamente elevata, ed è adatto per le occasioni che richiedono un'elevata resistenza all'usura e alla corrosione.

Come si cromano i rulli industriali?

Fasi specifiche per la cromatura industriale a rulli:

1. Preparazione della superficie

2. Preparazione della vasca di galvanica

3. Processo di galvanica

4. Post-elaborazione

preparazione della superficie

La preparazione della superficie è un primo passo cruciale nel processo di cromatura. Di solito ci sono impurità come ossidi, olio, polvere, ecc. sulla superficie dei rulli industriali non trattati. Se queste impurità non vengono completamente rimosse, l'adesione e l'uniformità dello strato di cromatura saranno compromesse.

● Sgrassaggio: per prima cosa, la superficie del rullo deve essere sgrassata, solitamente utilizzando una soluzione alcalina o un solvente organico per rimuovere macchie di olio e inquinanti organici. Dopo lo sgrassaggio, risciacquare accuratamente la superficie del rullo con acqua per evitare che i residui influenzino la lavorazione successiva.

● Decapaggio: dopo lo sgrassaggio, i rulli devono essere decapati per rimuovere ossidi superficiali e ruggine. Gli agenti decapanti comunemente utilizzati includono acido solforico, acido cloridrico o acido fluoridrico. Dopo il decapaggio, è anche necessario il lavaggio con acqua per rimuovere i residui di acido.

● Lucidatura: in alcuni casi, soprattutto quando la superficie del rullo richiede una levigatezza estremamente elevata, è richiesta la lucidatura meccanica o elettrochimica per ottenere una superficie liscia. La lucidatura rimuove piccoli graffi e irregolarità dalla superficie, rendendo lo strato cromato più uniforme.

Preparazione del bagno di placcatura

La vasca di galvanica utilizzata per la cromatura è solitamente un contenitore in materiale resistente alla corrosione con una soluzione di placcatura all'interno. La composizione della soluzione di galvanica è un fattore cruciale nel processo di cromatura. Solitamente è composta da acido cromico, acido solforico e altri additivi. Questi ingredienti lavorano insieme per garantire la stabilità del processo di cromatura e la qualità del rivestimento.

● Preparazione della soluzione di elettrodeposizione: in base ai requisiti del processo, sciogliere l'acido cromico e l'acido solforico in acqua deionizzata in una certa proporzione. In genere, le concentrazioni di acido cromico e acido solforico sono rispettivamente di 250 g/L e 2,5 g/L. In base ai diversi tipi di rulli industriali e ai requisiti di spessore del rivestimento, la formula della soluzione di elettrodeposizione può essere regolata.

● Controllo della temperatura del bagno di elettrodeposizione: la temperatura della soluzione di elettrodeposizione ha una grande influenza sulla qualità della cromatura. Normalmente, la temperatura della soluzione di elettrodeposizione viene mantenuta tra 50-60 gradi Celsius per garantire l'attività degli ioni cromo e l'uniformità dello strato di placcatura.

Processo di galvanica

Una volta completata la preparazione della superficie della vasca di galvanica e del rullo industriale, si passa alla fase fondamentale del processo di galvanica: la galvanica del rullo industriale.

● Controllo della densità di corrente: la densità di corrente è un fattore importante per determinare la velocità di cromatura e la qualità del rivestimento. In generale, la densità di corrente è controllata tra 20-50 ampere/decimetro quadrato. Una densità di corrente troppo alta può causare l'infragilimento del rivestimento, mentre una densità di corrente troppo bassa può ridurre la durezza e l'aderenza del rivestimento.

● Tempo di placcatura: il tempo di placcatura influisce direttamente sullo spessore del rivestimento. In generale, lo spessore dello strato di placcatura in cromo duro è compreso tra 10 e 500 micron e il tempo specifico dipende dallo spessore di placcatura richiesto. Una placcatura troppo lunga può causare crepe o sfaldature del rivestimento, quindi è necessario un controllo preciso.

● Inversione di polarità: durante il processo di elettrodeposizione, per migliorare l'uniformità e l'adesione dello strato di cromatura, è possibile eseguire l'inversione di polarità, ovvero il catodo viene cambiato in anodo in un breve periodo di tempo. Questa operazione può rimuovere possibili difetti locali sulla superficie e migliorare la qualità del rivestimento.

Post-elaborazione

Dopo il completamento della galvanica,rulli industrialiè necessario sottoporsi a una serie di fasi di post-elaborazione per garantire che le prestazioni dello strato di cromatura soddisfino i requisiti previsti.

● Trattamento di passivazione: Sebbene lo strato di cromatura abbia elevata durezza e forte resistenza all'usura, potrebbero esserci ancora piccoli punti attivi sulla superficie, che sono soggetti a corrosione locale. Il trattamento di passivazione può formare una pellicola protettiva sulla superficie dello strato di cromatura per migliorarne ulteriormente la resistenza alla corrosione.

● Trattamento termico: in alcuni casi, per eliminare lo stress all'interno dello strato di cromatura e impedirne la rottura durante l'uso, lo strato di cromatura può essere sottoposto a rinvenimento a bassa temperatura o altre forme di trattamento termico. La temperatura del trattamento termico è solitamente controllata tra 150-200 gradi Celsius e il tempo è di 1-2 ore.

● Ispezione e collaudo: Infine, lo spessore, la durezza, l'adesione e la finitura superficiale dello strato di cromatura devono essere testati in modo completo. I metodi di rilevamento comunemente utilizzati includono lo spessimetro magnetico per misurare lo spessore, il microdurometro per misurare la durezza e il test di adesione. Dopo aver superato il test, il rullo industriale può essere messo in uso.

Quali sono i requisiti tecnici per la cromatura?

Spessore del rivestimento

Lo spessore dello strato di cromatura è solitamente compreso tra 10 e 500 micron, a seconda dei requisiti effettivi dell'applicazione. Una cromatura più spessa offre una maggiore resistenza all'usura e alla corrosione, ma aumenta anche i costi e la difficoltà di lavorazione.

Requisiti di durezza

La durezza dei rivestimenti in cromo duro varia solitamente da 800 a 1000 Vickers (HV). Questa elevata durezza può migliorare efficacemente la resistenza all'usura e la resistenza alla pressione del rullo. Nelle applicazioni pratiche, la scelta della durezza appropriata può garantire il funzionamento stabile del rullo in condizioni di carico elevato e di attrito elevato.

qualità della superficie

La qualità della superficie dello strato di cromatura influisce direttamente sull'effetto di utilizzo del rullo. La superficie deve essere liscia e uniforme, senza bolle evidenti, crepe o sbucciature. Lo strato di cromatura con elevata finitura superficiale può migliorare la durata e l'efficienza produttiva del rullo.

Quali sono i problemi più comuni e le soluzioni durante il processo di cromatura?

Rivestimento irregolare

● Problema: lo spessore dello strato di cromatura non è uniforme, con conseguente scarsa resistenza all'usura in alcune aree.

● Soluzione: verificare che il flusso del liquido nel serbatoio di galvanica sia uniforme e garantire l'uniformità della distribuzione della corrente. La pulizia e la preparazione devono essere accurate per evitare che superfici di substrato irregolari influiscano sull'uniformità del rivestimento.

Scarsa adesione del rivestimento

● Problema: l'adesione tra lo strato di cromo e il materiale di base è insufficiente, causando il distacco dello strato di cromo.

● Soluzione: assicurarsi che la superficie del substrato sia completamente pulita e pretrattata per rimuovere tutti gli ossidi e i contaminanti. Verificare se il processo di elettrodeposizione soddisfa gli standard e assicurarsi che l'adesione del rivestimento soddisfi i requisiti.

Durezza insufficiente del rivestimento

● Problema: lo strato di cromatura non è sufficientemente duro, con conseguente scarsa resistenza all'usura del rullo.

● Soluzione: regolare la densità di corrente e il tempo di placcatura durante il processo di elettrodeposizione per garantire che la durezza dello strato di cromatura soddisfi i requisiti. La durezza può essere aumentata aumentando la quantità di cromo depositato o tramite trattamento termico.

Quali sono le precauzioni di sicurezza per la cromatura?

Trattamento della soluzione galvanica

La soluzione di elettrodeposizione contiene una certa concentrazione di composti di cromo, che sono dannosi per il corpo umano e per l'ambiente. Durante il funzionamento, è necessario indossare adeguati dispositivi di protezione, come guanti, occhiali e indumenti protettivi, per evitare il contatto diretto con la soluzione di placcatura.

Manutenzione delle attrezzature galvaniche

Le attrezzature di placcatura potrebbero funzionare male o usurarsi durante l'uso a lungo termine. Ispezionare e sottoporre a manutenzione regolarmente i serbatoi di placcatura, le fonti di corrente e altre attrezzature correlate per garantire il corretto funzionamento e prevenire incidenti.

smaltimento dei rifiuti

I materiali di scarto e le sostanze chimiche generate durante il processo di cromatura devono essere trattati in conformità con le normative di protezione ambientale per evitare l'inquinamento ambientale. Le normative locali sullo smaltimento dei rifiuti devono essere seguite per garantire uno smaltimento sicuro dei rifiuti.