Con quale frequenza devono essere sostituiti i rulli corona industriali?

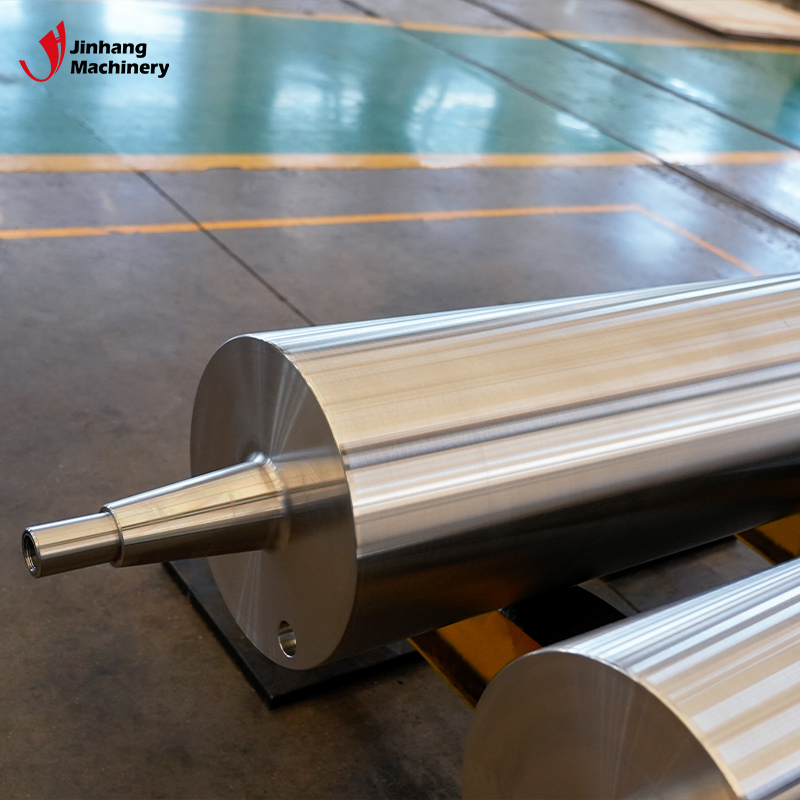

Come una delle apparecchiature principali nelle linee di produzione industriale,rulli coronasono ampiamente utilizzati nel trattamento superficiale di materiali quali pellicole di plastica, lamine metalliche e carta. Tuttavia, a causa del lavoro a lungo termine e dell'influenza dell'ambiente ad alta tensione, i rulli corona avranno inevitabilmente problemi come usura e invecchiamento, che influenzeranno le prestazioni e l'efficienza produttiva dell'attrezzatura. Nel processo di utilizzo dei rulli corona, le aziende possono sostituire regolarmente i rulli non solo per garantire il funzionamento stabile della linea di produzione, ma anche per evitare perdite di tempo di fermo causate da guasti dell'attrezzatura. Quindi, con quale frequenza devono essere sostituiti i rulli corona industriali? Questo articolo analizzerà i fattori chiave che influenzano il ciclo di sostituzione dei rulli da più angolazioni, nonché come pianificare ragionevolmente la frequenza di sostituzione.

1. Caratteristiche di lavoro e meccanismo di usura dei rulli corona industriali

Per comprendere il ciclo di sostituzione dei rulli corona, è innanzitutto necessario chiarire le loro caratteristiche di funzionamento e il meccanismo di usura. La funzione principale dei rulli corona è quella di generare una scarica corona sulla superficie dei materiali tramite campi elettrici ad alta tensione, modificando così le proprietà superficiali dei materiali per migliorarne l'adesione. In questo processo, il rullo deve resistere ad alte temperature, impatto del campo elettrico, attrito meccanico e altre sollecitazioni.

Scossa elettrica

I campi elettrici ad alta tensione a lungo termine possono causare l'invecchiamento del materiale della superficie del rullo, in particolare materiali comuni come ceramica, silicone o Teflon, che perderanno gradualmente le loro proprietà isolanti o svilupperanno crepe microscopiche in caso di scariche ripetute.

Usura meccanica

L'attrito quando il rullo entra in contatto con il materiale, nonché la tensione durante il funzionamento della linea di produzione, causeranno determinate perdite fisiche sulla superficie del rullo, che si manifesteranno come un aumento della rugosità superficiale o come usura in aree localizzate.

Accumulo di contaminanti

Durante il processo di scarica corona, materiali carbonizzati, polvere o altri contaminanti possono accumularsi sulla superficie, il che non solo riduce l'efficacia del trattamento del rullo, ma può anche causare un surriscaldamento locale o un guasto dell'isolamento del rullo.

2. Fattori che influenzano il ciclo di sostituzione dei rulli corona

Il ciclo di sostituzione specifico dei rulli corona non ha un valore fisso, ma è influenzato da molteplici fattori. Di seguito sono riportati alcuni dei principali fattori determinanti:

Tipo di materiale e processo di trattamento

Il tipo di materiale trattato dal rullo influisce direttamente sulla sua durata utile. Ad esempio, materiali con elevati coefficienti di attrito (come alcuni tipi di pellicole spesse) possono causare una maggiore usura meccanica del rullo, mentre i processi che richiedono un trattamento corona ad alta intensità possono accelerare l'invecchiamento della superficie del rullo.

Intensità di funzionamento della linea di produzione

Le linee di produzione ad alta velocità hanno requisiti più elevati per i rulli perché i rulli devono entrare in contatto con i materiali e generare scariche a una frequenza più elevata. Il funzionamento a lungo termine con carichi elevati può ridurre la durata utile dei rulli.

Materiale del rullo

Il materiale della superficie del rullo è un fattore importante che influenza la durata. I rulli in ceramica sono generalmente più durevoli dei rulli in silicone, ma sono più costosi; i rulli in teflon sono adatti per alcuni scenari applicativi speciali, ma possono deformarsi o invecchiare ad alte temperature.

Frequenza di manutenzione e pulizia

La pulizia regolare della superficie del rullo per rimuovere la materia carbonizzata e i contaminanti può estenderne efficacemente la durata di servizio. Se non viene eseguita correttamente la manutenzione, la contaminazione sulla superficie del rullo può aumentare l'usura o l'invecchiamento.

Stabilità dell'alimentazione

Un'alimentazione instabile può causare una scarica corona anomala, che a sua volta causa un impatto aggiuntivo sul rullo. Assicurare che la tensione e la frequenza dell'uscita dell'alimentazione siano stabili può ridurre l'usura anomala del rullo.

3. Riferimento per il ciclo di sostituzione di diversi materiali dei rulli

A seconda dei diversi materiali dei rulli, varia anche il ciclo di sostituzione. Di seguito sono riportati alcuni materiali comuni dei rulli e i relativi intervalli di ciclo di sostituzione consigliati:

Rulli in ceramica

I rulli in ceramica sono noti per la loro elevata resistenza all'usura e le buone proprietà isolanti e sono adatti per linee di produzione ad alta intensità. Il suo ciclo di sostituzione è solitamente compreso tra 18 e 36 mesi, a seconda dell'ambiente di utilizzo e delle condizioni di manutenzione.

Rullo in silicone

I rulli in silicone hanno una buona elasticità ma una resistenza all'usura leggermente scarsa e sono adatti per linee di produzione di media intensità. In genere si consiglia di sostituirli ogni 12-24 mesi.

Rulli in teflon

I rulli in teflon hanno una forte resistenza alla corrosione chimica, ma una bassa resistenza meccanica e invecchiano facilmente a causa di alte temperature o attrito eccessivo. Il ciclo di sostituzione è solitamente di 6-18 mesi.

È opportuno notare che questi cicli di riferimento sono solo valori empirici generali e che il tempo di sostituzione specifico deve essere combinato con l'uso effettivo e i risultati dei test sulle prestazioni.

4. Come valutare se il rullo corona deve essere sostituito

Se ilrullo coronala necessità di sostituzione può essere valutata in base ai seguenti aspetti:

Condizioni della superficie

Controllare se ci sono crepe, ammaccature o usura eccessiva sulla superficie del rullo. Se la superficie è gravemente danneggiata, potrebbe influire sull'uniformità della scarica corona, riducendo così l'effetto del trattamento.

Effetto del trattamento

Se il valore dell'energia superficiale del materiale trattato diminuisce (solitamente espresso in dine/cm) o l'adesione si indebolisce notevolmente, ciò potrebbe essere il segno di una riduzione delle prestazioni del rullo.

Stabilità della scarica a corona

Se durante il funzionamento la scarica a corona risulta irregolare, intermittente o presenta scintille anomale, ciò potrebbe essere dovuto all'invecchiamento dei rulli o alla contaminazione della superficie.

Stato di funzionamento dell'apparecchiatura

Se durante il funzionamento del rullo si avvertono rumori o vibrazioni anomale, potrebbe trattarsi di un problema con il cuscinetto del rullo o con i componenti di montaggio, oppure potrebbe essere correlato all'usura del rullo.

5. Buone pratiche per la sostituzione dei rulli

Per ottimizzare il ciclo di sostituzione dei rulli, le aziende possono adottare le seguenti misure:

Stabilire il registro delle attrezzature

La data di installazione, il tempo di funzionamento, i registri di manutenzione, ecc. di ciascun rullo corona vengono registrati in dettaglio, in modo che sia possibile determinare il momento della sostituzione in base ai dati.

Test periodici delle prestazioni

Utilizzare apparecchiature professionali per la prova dell'energia superficiale per misurare regolarmente il valore dyne del materiale trattato e rilevare tempestivamente la tendenza alla diminuzione delle prestazioni del rullo.

Sviluppare un piano di pulizia e manutenzione

L'accumulo di inquinanti sulla superficie del rullo è un fattore importante che influenza la durata di servizio. Si consiglia di pulirlo settimanalmente o mensilmente per garantire che la superficie del rullo sia sempre in buone condizioni di funzionamento.

Scegli rulli di alta qualità

Sebbene il costo iniziale dei rulli di alta qualità sia più elevato, essi offrono prestazioni migliori in termini di resistenza all'usura, stabilità e durata utile e possono ridurre efficacemente la frequenza di sostituzione.

Gestione dei pezzi di ricambio

L'azienda dovrebbe riservare un certo numero di pezzi di ricambio per rulli in base al funzionamento della linea di produzione, in modo da poter intervenire rapidamente quando è necessaria la sostituzione, evitando tempi di fermo dovuti alla mancanza di pezzi.

6. Equilibrio tra ciclo di sostituzione e gestione dei costi

Il ciclo di sostituzione dei rulli corona non è solo correlato alle prestazioni delle apparecchiature, ma influisce anche direttamente sui costi operativi dell'azienda. Una sostituzione troppo frequente aumenterà i costi di approvvigionamento e manutenzione, mentre una sostituzione intempestiva potrebbe portare a una riduzione dell'efficienza produttiva o persino a danni alle apparecchiature. Una pianificazione ragionevole del ciclo di sostituzione dovrebbe trovare un equilibrio tra i due seguenti:

Costi diretti

Inclusi i costi di approvvigionamento dei rulli, i costi di installazione, ecc. I costi diretti possono essere ridotti ottimizzando il processo di approvvigionamento e selezionando rulli con maggiore durata.

Costi indiretti

Come perdite di tempo di inattività, rilavorazioni o tassi di scarto aumentati causati da problemi di qualità. La sostituzione regolare dei rulli può efficacemente evitare questi costi nascosti.

JH Machinery è il tuo partner affidabile per rulli industriali di alta qualità. Fondata nel 2001, la nostra fabbrica certificata ISO9001 produce una vasta gamma di prodotti, tra cui rulli di raffreddamento, rulli in gomma e rulli in carburo di tungsteno. Al servizio di settori come la produzione di batterie al litio, la metallurgia e l'estrazione mineraria, forniamo soluzioni di precisione progettate su misura per le tue esigenze. Approfitta dei nostri prezzi competitivi, delle opzioni all'ingrosso e del servizio clienti personalizzato. Contattaci oggi per un preventivo dettagliato.